Pompy wielostopniowe.

Powody stosowania pomp wielostopniowych.

Działanie pompy wirowej polega na tym, że energia mechaniczna pobierana od silnika napędowego jest w wirniku zamieniana głównie w energię kinetyczną pompowanej cieczy. W kolejnych elementach układu przepływowego (kierownice, kanały spiralne, dyfuzory) energia kinetyczna przekształcana jest we wzrost ciśnienia. Analizując mechanizm przekazywania energii w pompie dochodzimy do wniosku, że uzyskiwana wysokość podnoszenia (w przybliżeniu proporcjonalna do ciśnienia) zależy od maksymalnej prędkości, jaką uzyskuje ciecz w układzie przepływowym, natomiast maksymalna prędkość zależy od prędkości końca łopatki wirnika. Chcąc zatem powiększyć wysokość podnoszenia pompy musimy dążyć do zwiększenia prędkości łopatki wirnika na wylocie, co można uzyskać zwiększając średnicę wirnika bądź zwiększając prędkość obrotową. Wysokość podnoszenia możliwa do uzyskania z jednego wirnika jest jednak ograniczona, gdyż prędkości końca łopatki nie można powiększać w nieskończoność ze względów wytrzymałościowych. Przy zbyt wysokich prędkościach wirnik, aby wytrzymać naprężenia pochodzące od siły odśrodkowej, musiałby posiadać zbyt masywną budowę. Drugim powodem, który ogranicza wysokość podnoszenia możliwą do uzyskania z jednego stopnia są tak zwane straty brodzenia, czyli straty energii wynikające z tarcia obracającego się wirnika o ciecz, która go otacza. Ponieważ straty te rosną z piątą potęgą średnicy wirnika, przy powiększaniu średnicy strata brodzenia dość szybko powoduje pogorszenie sprawności, w stopniu, jaki dyskwalifikuje taką konstrukcję wirnika. Istotna jest nie bezwzględna wartość straty brodzenia, lecz jej stosunek do całkowitej energii przekazywanej cieczy przez wirnik. Obrazowo mówiąc, wirnik „wąski”, to znaczy posiadający dużą średnicę w stosunku do szerokości, wykazuje większy stosunek strat brodzenia do całkowitej energii przekazywanej cieczy, niż wirnik „szeroki”, gdyż większa szerokość wirnika oznacza większe natężenie prze¬pływu, a tym samym większą energię przekazaną cieczy przez wirnik. Mówiąc ściśle, zależność pomiędzy wysokością podnoszenia wirnika H [m], natężeniem przepływu Q [m3/s] i prędkością obrotową n [obr/min] ujmuje wyróżnik szybkobieżności: nsq = n-Q1/2-H-3/4.

Zwiększanie wysokości podnoszenia przy danej prędkości obrotowej i wydajności powoduje spadek wyróżnika. Optymalne sprawności daje się uzyskać w zakresie wyróżnika 30-55, natomiast poniżej tego zakresu sprawność spada, przede wszystkim na skutek wzrostu udziału strat brodzenia. Doświadczenia konstrukcyjne wskazują, że wartość wyróżnika szybkobieżności określa optymalne proporcje i kształt wirnika, co zostało schematycznie pokazane na rys. 1.

W praktyce, najniższe wartości wyróżników szybkobieżności stosowane w pompach są na poziomie kilkunastu.

Rysunek 1. Zależność możliwej do uzyskania sprawności oraz optymalnego kształtu wirnika od wyróżnika szybkobieżności.

Przy wartości wyróżnika poniżej dziesięciu nie da się uzyskać zadowalającej sprawności pompy, dlatego konstrukcje cechujące się tak niskimi wartościami spotyka się sporadycznie, wyłącznie w specyficznych zastosowaniach, gdzie konieczność uzyskania kombinacji niskiej wydajności z dużą wysokością podnoszenia jest ważniejsza od sprawności energetycznej. Natomiast w podstawowych zastosowaniach wyróżnik szybkobieżności musi być w prawidłowym zakresie. Jest to powód dla budowy pomp wielostopniowych, gdyż jeżeli przy określonej wydajności i prędkości obrotowej chcemy zbudować pompę o dobrej sprawności, to nie możemy przekroczyć pewnej wysokości podnoszenia z jednego wirnika. Jeśli natomiast potrzebna jest wysokość podnoszenia przekraczająca tę wartość to jedynym sposobem jest zastosowanie kilku stopni w pompie, dzięki czemu wyróżnik szybkobieżności dla jednego stopnia mieści się we właściwym zakresie.

Mechanizm przekazywania energii.

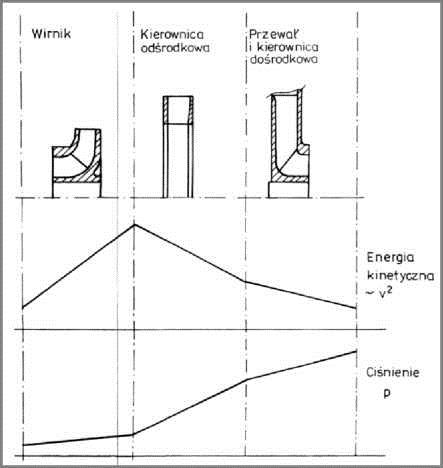

W pompie wielostopniowej mechanizm przekazywania energii jest zatem następujący: w wirniku przepływająca ciecz pobiera energię mechaniczną, która na wypływie z wirnika w znacznej mierze istnieje w postaci energii kinetycznej związanej z prędkością obwodową cieczy (pewna część energii mechanicznej ulega zamianie w energię ciśnienia już w wirniku, w zależności od tak zwanego stopnia reakcyjności wirnika). Ciecz na wylocie z wirnika posiada zatem wyższe ciśnienie niż na wlocie i znacznie wyższą prędkość. Następnym elementem układu przepływowego jest kierownica międzystopniowa, której zadaniem jest wyhamowanie ruchu wirowego cieczy i przekształcenie związanej z nim energii kinetycznej w ciśnienie.

Kierownica międzystopniowa często składa się z dwu części: kierownicy odśrodkowej, gdzie następuje zasadnicza przemiana energii kinetycznej w ciśnienie i kierownicy dośrodkowej, której zadaniem jest głównie doprowadzenie cieczy w kierunku osiowym do następnego wirnika, a przyrost ciśnienia jest tu już znacznie mniejszy niż w kierownicy odśrodkowej. W efekcie, po przepływie przez cały stopień pompy składający się z wirnika i układu kierownic, ciecz posiada taką samą prędkość jak na wlocie do stopnia, lecz wyższe ciśnienie.

Rysunek 2. Zmiany energii kinetycznej oraz ciśnienia cieczy w poszczególnych elementach stopnia pompy.

W następnym stopniu cykl przemian energetycznych powtarza się. Przykładowy przebieg zmian energii kinetycznej i ciśnienia w poszczególnych elementach stopnia pompy pokazano schematycznie na rys. 2.

Należy wziąć pod uwagę, że rysunek ma na celu jedynie uproszczone zobrazowanie zachodzących przemian energetycznych, natomiast proporcje pomiędzy wartościami przyrostów energii kinetycznej i ciśnienia oraz dokładny przebieg linii zależą od konkretnego rozwiązania konstrukcyjnego.

Zagadnienia konstrukcyjne.

Pompy wirowe jednostopniowe oferowane są przez liczne wytwórnie, gdyż ich budowa jest stosunkowo prosta. Natomiast konstrukcja pomp wielostopniowych oraz technologia ich wykonania są na tyle złożone, że zostały pomyślnie opanowane przez znacznie mniejszą liczbę producentów.

Prędkość obrotowa i liczba stopni.

Uzyskanie założonej wysokości podnoszenia i wydajności przy projektowaniu pompy jest zadaniem stosunkowo prostym, natomiast o wiele trudniej osiągnąć to, aby tym parametrom towarzyszyła wysoka sprawność.

O ile sprawność niewielkiej pompy jednostopniowej jest często traktowana jako kwestia drugorzędna, pod warunkiem, że dotrzymane są inne parametry, to w przypadku pomp wielostopniowych, ze względu na ich z reguły wysoki pobór mocy, sprawność jest jednym z istotnych elementów. Z tego powodu wytwórnie podejmujące się projektowania pomp wielostopniowych muszą stosować bardziej wyrafinowane techniki obliczeń hydraulicznych niż to wystarcza w przypadku pomp jednostopniowych.

Jedną z pierwszych decyzji, jaką należy podjąć na etapie projektowania pompy wielostopniowej jest dobór prędkości obrotowej. W większości przypadków zastosowanie znajduje prędkość synchroniczna silnika elektrycznego, gdyż w pompach wielostopniowych, ze względu na znaczny pobór mocy prawie wcale nie stosuje się przekładni pasowych, a urządzenia do regulacji prędkości obrotowej (tzw. falowniki) stosowane są rzadko. Jedynie w niektórych pompach zasilających kotły energetyczne znajdują zastosowanie przekładnie zębate, służące do podnoszenia prędkości obrotowej powyżej 3000 obr/min. Pompę z reguły projektuje się na daną wydajność, dobierając następnie prędkość obrotową i wysokość podnoszenia ze stopnia tak, aby wyróżnik szybkobieżności wypadł we właściwym zakresie.

W praktyce dla pomp wielostopniowych stosuje się głównie dwie prędkości synchroniczne: 1500 i 3000 obr/min. Każda z nich posiada swoje wady i zalety.

Niższa prędkość obrotowa powoduje zwiększenie gabarytów pompy, ale z drugiej strony ułatwia uzyskanie dobrych właściwości ssawnych. Ponadto podnosi trwałość pompy, szczególnie przy pompowaniu cieczy zanieczyszczonych, a także redukuje problemy związane z dynamiką zespołu wirującego.

Odwrotnie, wyższa prędkość obrotowa na ogół ułatwia uzyskanie optymalnego wyróżnika szybkobieżności, zmniejsza gabaryty i masę pompy, ale pogarsza właściwości ssawne, ogranicza trwałość i powiększa trudności z opanowaniem drgań.

Istotną decyzją jest także określenie maksymalnej, dopuszczalnej liczby stopni. Wynika z tego średnica wału, która musi pozwolić na przeniesienie momentu rosnącego z liczbą stopni, oraz zapewnić wymaganą sztywność wału.

Rzecz jasna, ze względu na unifikację elementów, średnica wału obliczona dla maksymalnej, przewidywanej liczby stopni stosowana jest też w wykonaniach pomp o mniejszej liczbie stopni. Jest to niekorzystne, gdyż podwyższona średnica piasty wirnika utrudnia uzyskanie wysokiej sprawności.

Aby częściowo usunąć tę sprzeczność, w niektórych rozwiązaniach przy liczbie stopni zbliżonej do maksymalnej stosuje się napęd dwustronny od dwu silników, co pozwala na zmniejszenie średnicy wału. Maksymalna liczba stopni narzuca również ciśnienie, jakie musi wytrzymać kadłub tłoczny i kadłuby stopniowe, a zatem grubość ich ścianek.

Wszystko to powoduje, że liczba stopni pompy może się wahać tylko w pewnym zakresie, gdyż inaczej wymiary wynikające z wymogów dla maksymalnej liczby stopni odbiegają zbyt znacznie od optymalnych dla minimalnej liczby stopni. Z tego powodu osobno konstruuje się pompy wielostopniowe wysoko i średniociśnieniowe.

Przeniesienie siły osiowej.

W pompach wielostopniowych trudnym problemem jest przeniesienie siły osiowej. Ciśnienie działające na tylną ściankę wirnika jest wyższe niż ciśnienie na wlocie do wirnika. Ta różnica ciśnień pomnożona przez powierzchnię pierścienia wlotowego zawartego pomiędzy szyją wirnika a piastą daje siłę działającą na zespół wirujący w kierunku przeciwnym do przepływu cieczy. Siły od poszczególnych stopni sumują się, w wyniku czego sumaryczna siła osiowa w dużych pompach wielostopniowych może dochodzić do kilkudziesięciu ton.

Jedną z metod równoważenia siły osiowej jest budowa pomp wielostopniowych składających się z dwu sekcji wirników ustawionych w przeciwnych kierunkach, od których siły osiowe się znoszą. Wymaga to stosowania przewału, którym ciecz po wyjściu z jednej sekcji wirników jest doprowadzana na wlot do drugiej. Wadą takiego układu pompy jest skomplikowanie konstrukcji, bowiem zamiast dwu występują cztery króćce, z których dwa połączone są ze sobą przewałem. W takim rozwiązaniu trudności konstrukcyjne i eksploatacyjne może sprawiać uszczelnienie wewnętrzne pomiędzy sekcjami. Istnieje też ryzyko, że w pewnych stanach dynamicznych siły od obu sekcji nie całkowicie się równoważą. Sytuacja taka może wystąpić na przykład w momencie rozruchu, gdy jedna sekcja jest dokładnie odpowietrzona, a druga nie. Chwilowa nierównowaga sił może spowodować awarię.

Inna metoda równoważenia siły osiowej to tarcza odciążająca, która pod wpływem siły osiowej dociskana jest do przeciwpierścienia osadzonego w kadłubie pompy. Pomiędzy tarczą a przeciwpierścieniem odbywa się wypływ cieczy z ostatniego stopnia pompy, czyli tarcza działa podobnie jak łożysko ślizgowe smarowane pompowaną cieczą, przenoszące siłę osiową. Zasadnicze znaczenie posiada tu jednak różnica ciśnień oddziaływających na tarczę z obu stron. Występuje tu zdolność samoregulacji szczeliny pomiędzy tarczą, a przeciwpierścieniem.

Gdy szczelina się powiększa, spadek ciśnienia w niej występujący maleje, w wyniku czego różnica ciśnień działająca na tarczę spada i siła osiowa przymyka szczelinę. Podobnie, gdy szczelina zostaje nadmiernie przymknięta narasta w niej spadek ciśnienia powodując różnicę ciśnień odsuwającą tarczę. Na skutek tego efektu tarcza odciążająca jest pewna ruchowo. Dodatkowa jej zaleta to znaczna redukcja ciśnienia działającego na uszczelnienie wału od strony tłocznej. Jej wadą natomiast jest obniżka sprawności pompy oraz wrażliwość na zawartość zanieczyszczeń mechanicznych w cieczy co powoduje spadek trwałości. Grozi również przyspieszone zużycie w przypadku uruchomienia niecałkowicie odpowietrzonej pompy. Zbliżonym rozwiązaniem jest tak zwany tłok odciążający, wykazujący jednak mniejszą pewność ruchową.

Siłę osiową można również zlikwidować stosując otwory odciążające w wirniku, którym towarzyszy pierścień dławiący na tylnej ściance wirnika, w wyniku czego ciśnienia działające na ściankę wirnika równoważą się. Zastosowanie otworów odciążających powoduje jednak pewien przepływ powrotny oraz zakłócenie struktury przepływu w wirniku, na skutek czego obniża się sprawność pompy. W pompach średniociśnieniowych do przeniesienia siły osiowej na ogół wystarczają łożyska toczne o odpowiedniej konstrukcji. Stosuje się też rozwiązanie polegające na zabudowie łożyska osiowego smarowanego olejem podawanym przez osobną pompę wyporową.

Dynamika.

Ze względu na długość wału ważnym zagadnieniem w pompach wielostopniowych jest dynamika układu wirującego. Przy konstrukcji wału i łożyskowania trzeba dokonać obliczeń prędkości krytycznych i częstości drgań własnych aby uniknąć rezonansu i nadmiernych drgań w trakcie pracy pompy.

Obliczenia te są utrudnione, gdyż metody zna¬ne z mechaniki ciała stałego nie są w tym przypadku w pełni dokładne, bowiem wzajemne oddziaływanie zespołu wirującego i przepływającej cieczy jest źródłem zarówno wymuszeń o charakterze hydrodynamicznym, jak i tłumienia, dla których brak w pełni dokładnych metod obliczeniowych. W tym kontekście należy zwrócić uwagę, że tradycyjne dławnice z wypełnieniem sznurowym stanowią dodatkowe podparcie wału o pewnej zdolności do tłumienia drgań. Stosowane czasem przeróbki polegające na zastąpieniu tradycyjnej dławnicy uszczelnieniem mechanicznym w niektórych przypadkach mogą spowodować wzrost drgań.

Wymagania technologiczne.

W budowie pomp wielostopniowych wymagania co do dokładności wykonania są znacznie zaostrzone w porównaniu z pompami jednostopniowymi. Ponieważ pomiędzy kolejnymi stopniami (a także obu stronami kierownicy i wirnika) występują znaczne przyrosty ciśnień, w celu ograniczenia przepływów należy stosować uszczelnienia wewnętrzne. Uszczelnienia pomiędzy elementami wirującymi i nieruchomymi mają postać szczelin dławiących przepływ. Aby działały skutecznie przekrój szczeliny musi być jak najmniejszy. Z drugiej strony, ze względu na to, że stosunkowo długi wał pompy wielostopniowej może wykazywać pewne ugięcie dynamiczne, szczeliny, aby uniknąć zatarcia, nie mogą być zbyt ciasne. Uzyskanie optymalnych wymiarów szczelin jest utrudnione przez fakt, że elementy kolejnych stopni są ze sobą pasowane tworząc łańcuch wymiarowy, co w niekorzystnym przypadku może doprowadzić do sumowania się odchyłek i przekroczenia dopuszczalnych tolerancji wymiarów szczelin.

Podobny problem dotyczy wymiarów osiowych. Zazwyczaj elementy montowane na wale (wirniki, tuleje dystansowe) tworzą łańcuch wymiarowy niezależny od łańcucha wymiarowego utworzonego przez kierownice i kadłuby, co grozi tym, że w przypadku niekorzystnego sumowania się odchyłek odpowiadające sobie wirniki i kierownice po zmontowaniu pompy nie znajdą się we właściwej pozycji względem siebie. Aby tego uniknąć należy stosować odpowiednie zabiegi konstrukcyjne, dochować zaostrzonych tolerancji wymiarów poszczególnych elementów, oraz realizować montaż według specjalnej technologii. Przy montażu bardzo istotna jest także kwestia uszczelnień pomiędzy elementami nie poruszającymi się względem siebie. Na przykład, po obu stronach wirnika występuje znaczna różnica ciśnień. Jeśli powierzchnia styku pomiędzy wirnikiem a ulokowanymi po jego obu stronach tulejami nie będzie właściwie uszczelniona, to wystąpi przepływ powrotny pod wirnikiem wzdłuż wału prowadzący do jego uszkodzenia. Przepływ o podobnym charakterze może też wystąpić wzdłuż styku kierownicy odśrodkowej i dośrodkowej oraz kilku innych miejscach pompy wielostopniowej. Uniknięcie takich efektów, obniżających sprawność oraz powodujących uszkodzenia wymaga stosowania właściwych rozwiązań konstrukcyjnych oraz starannego montażu.

Technologia wykonania wpływa też na dynamikę zespołu wirującego. Poszczególne jego elementy muszą być wykonane na tyle dokładnie, aby nie występowało niewyważenie. Każdy z elementów wirujących po obróbce podlega dodatkowo wyważeniu statycznemu likwidującemu pozostałą niewywagę, ale nawet to nie gwarantuje jeszcze spokojnej pracy pompy, gdyż po montażu, na skutek naprężeń montażowych mogą pojawić się odkształcenia (np. nieznaczne zukosowanie wirników) powodujące niewywagę dynamiczną. Z tego powodu zespół wirujący powinien zostać próbnie zmontowany i w takim stanie poddany wyważeniu dynamicznemu.

Pompy wielostopniowe produkowane przez Powen.

Powen jest jedną z nielicznych polskich firm pompowych, która opanowała problemy związane z konstruowaniem i wykonawstwem pomp wielostopniowych. Od kilkudziesięciu lat buduje pompy tego typu. Tradycyjną dziedziną, w której zastosowanie znajdują pompy wielostopniowe jest główne odwadnianie kopalń, gdzie wymagane wysokości podnoszenia przekraczają nawet 1000 m, a wydajności leżą w zakresie 80-800 m3/h (najczęściej 300-500 m3/h).

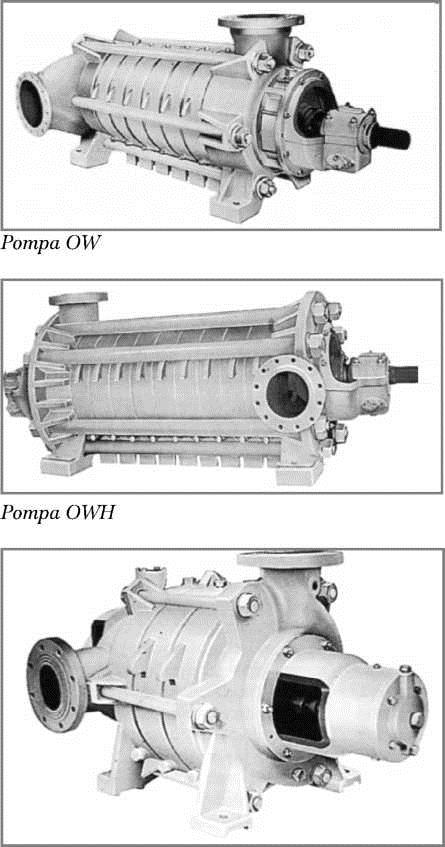

Aktualnie w produkcji znajdują się dwa typoszeregi pomp głównego odwadniania. Typoszereg OW obejmujący pompy w wersjach OW-AM i OW-B o średnicach króćca tłocznego 100, 150, 200, 250 i 300 mm pokrywa zakres wydajności od 80 do 800 m3/h i zapewnia wysokości podnoszenia do około 800 m.

Większe wysokości podnoszenia, sięgające 1050 m posiadają pompy typoszeregu OWH, o średnicach króćca tłocznego 200 i 250 mm, co odpowiada zakresowi wydajności nominalnych 300-500 m3/h. Pompy OWH są przystosowane do pracy w połączeniu szeregowym, w wyniku czego można uzyskiwać wysokości podnoszenia dochodzące do 1400 m. Oba typoszeregi oparte są na podobnych założeniach konstrukcyjnych: pracują przy prędkości obrotowej 1500 obr/min (za wyjątkiem pomp OW-100B i OW-150AM skonstruowanych na 3000 obr/min), co zapewnia im bardzo dobre właściwości ssawne oraz trwałość przy pompowaniu wód zanieczyszczonych chemicznie i mechanicznie. Do przeniesienia siły osiowej zastosowano tarcze odciążające ze względu na pewność ruchową w krańcowo trudnych warunkach eksploatacji.

Pompy typoszeregu OS, służące między innymi jako pompy pomocniczego odwadniania są pompami średniociśnieniowymi, zapewniającymi wysokości podnoszenia do 250 m.

Produkowane są w wersjach OS-AM, OS-B i OS-C przy średnicach króćca tłocznego 80, 100, 125, 150, 200 i 250 mm, co pokrywa zakres wydajności 30-550 m3/h. Skonstruowane są na 1450 obr/min, co zapewnia im trwałość w trudnych warunkach eksploatacji. Przeniesienie siły osiowej zapewniają łożyska toczne, w niektórych wielkościach pomp wspomagane otworami odciążającymi w wirnikach. Ze względu na różnorodność składu chemicznego wód kopalnianych w pompach typu OS, OW i OWH stosuje się kilka rozwiązań materiałowych, od żeliwa szarego po staliwa chromowe zapewniające odporność na agresywne solanki.

Ponadto Powen produkuje średniociśnieniowe pompy typu ZW-50, skonstruowane na 2950 obr/min, charakteryzujące się niewielką wydajnością, (18-22 m3/h) przy stosunkowo znacznej wysokości podnoszenia (190-325 m), która to kombinacja parametrów wymagana jest na przykład przy zasilaniu układów hydrauliki.

Wszystkie pompy wielostopniowe produkcji Powenu spełniają surowe wymogi w zakresie bezpieczeństwa pracy stawiane przez Wyższy Urząd Górniczy i posiadają certyfikaty dopuszczające do pracy w podziemiach kopalń.

O niezawodności pomp Powenu świadczy fakt, że od ponad pięćdziesięciu lat oparte jest na nich odwadnianie wszystkich polskich kopalń i w całym tym okresie nie zdarzył się przypadek poważnego zagrożenia wodnego wynikłego ze złej jakości pompy.

Pompy wielostopniowe produkcji Powenu, a szczególnie pompy typu OW i OS, mimo, że skonstruowane głównie dla górnictwa, znalazły szerokie zastosowanie w wielu innych dziedzinach, szczególnie tam, gdzie występują trudne warunki pracy, i zyskały sobie uznanie dzięki swej solidnej budowie i pewności ruchowej.

Aktualnie Powen prowadzi prace konstrukcyjne nad nowym typoszeregiem pomp średniociśnieniowych przeznaczonych do lżejszych zastosowań, a przede wszystkim do pompowania czystej wody. Stworzenie założeń konstrukcyjnych poprzedzone było szerokim zakresem konsultacji z potencjalnymi użytkownikami. W wyniku tego ustalono najbardziej pożądane przez użytkowników cechy pomp i tak sformułowano założenia konstrukcyjne, aby nowy produkt był w stanie je zapewnić. Na czołowych miejscach pośród cech nowego typoszeregu znalazły się wysoka sprawność energetyczna, niezawodność i zdolność do bezobsługowej pracy. W niedługim czasie Powen na łamach „Pomp-Pompowni” zaprezentuje użytkownikom nowy typoszereg, pokazując jak spełnione zostały powyższe wymogi techniczne, oraz, co równie ważne, jak udało się to pogodzić z niewygórowaną ceną. Autorzy wyrażają przekonanie, że nowy produkt stanie się standardem w polskim przemyśle, jak miało to miejsce w przypadku innych typoszeregów produkowanych przez Powen.

mgr inż. Władysław Tywoniak dr inż. Grzegorz Pakuła

Artykuł został opublikowany w numerze 12 czasopisma „Pompy-Pompownie” w roku 2000.

Komentarz autora po 15 latach:

„Na przestrzeni 15 lat, jakie upłynęły od czasu napisania tekstu nie zmieniły się, oczywiście fizyczne podstawy działania pomp wielostopniowych, zaszły natomiast pewne zmiany w rozwiązaniach konstrukcyjnych związane z postępem w zbliżonych dziedzinach techniki. W roku 2000, jak stwierdzono w tekście regulacja parametrów pomp wielostopniowych przez zmianę prędkości obrotowej była rzadkością ze względu na wysoką cenę przetworników częstotliwości o wysokich mocach. Od tego czasu, ze względu na spadek ich cen urządzenia te znalazły powszechne zastosowanie nawet dla pomp wielostopniowych wysokiej mocy. Postęp nastąpił również w zakresie łożysk tocznych. Dostępne obecnie łożyska przenoszą m.in. wyższe obciążenia osiowe w wyniku czego w niektórych pompach wielostopniowych możliwa okazała się rezygnacja z otworów odciążających, co przyczynia się do zwiększenia sprawności pomp.

W wyniku konsolidacji polskiego przemysłu pompowego POWEN SA zbudowała Grupę POWEN-WAFAPOMP SA, która posiada w ofercie znacznie szerszy zakres pomp wielostopniowych niż omawiany w artykule. Opracowane zostały nowe górnicze pompy wielostopniowe zastępujące typy wymienione w tekście. Pompy wysokociśnieniowe typoszeregów OW-AM i OW-B będą stopniowo zastępowane przez pompy typoszeregu H, a pompy średniociśnieniowe typoszeregów OS-B, OS-AM i OS-C przez pompy typoszeregu M. Pompy typoszeregów M i H to zupełnie nowe konstrukcje zastępujące funkcjonalnie swoje poprzedniczki lecz posiadające zupełnie nowe rozwiązania techniczne.”