Bezpieczeństwo wentylatorów w podziemnych zakładach górniczych.

I. Wprowadzenie.

Bezpieczeństwo wentylatorów pracujących w podziemnych zakładach górniczych można rozpatrywać w trzech aspektach:

1. Bezpieczeństwo obsługi.

Wentylator, jak każda maszyna, nie może stwarzać zagrożeń dla obsługi lub pracowników, którzy mogą znaleźć się w jego pobliżu. Typowe zagrożenie to niebezpieczeństwo zranienia przez elementy wirujące, niebezpieczeństwo poparzenia przez elementy o podwyższonej temperaturze, niebezpieczeństwo przygniecenia w wypadku utraty stateczności itp. Ogólne wymagania w tym zakresie zawiera Dyrektywa Maszynowa (UE 2006/42/WE),

2. Bezpieczeństwo pracy w warunkach zagrożenia wybuchem.

Wentylatory przeznaczone do pracy w przestrzeniach zagrożony6ch wybuchem, jak na przykład podziemne wyrobiska górnicze, oprócz ogólnych wymagań bezpieczeństwa muszą dodatkowo spełniać wymogi wynikające z Dyrektywy Atex, które sprowadzają się do tego, że wentylator nie może stać się źródłem zapłonu powodującego wybuch metanu lub pyłu węglowego, na skutek zaiskrzenia lub na skutek wysokiej temperatury któregoś z elementów konstrukcyjnych.

3. Skuteczność przewietrzania jako warunek bezpieczeństwa pracy załogi.

Wentylator nie tylko nie może sam stwarzać zagrożeń ale przede wszystkim musi spełniać swoją funkcję polegającą na przewietrzaniu wyrobisk górniczych, co ma istotne znaczenie dla bezpieczeństwa zakładu górniczego, gdyż ma zapewnić atmosferę pozbawioną substancji szkodliwych dla pracowników, a także substancji grożących wybuchem.

W praktyce o bezpieczeństwie wentylatorów decydują trzy podstawowe czynniki:

- Jakość konstrukcji

- Prawidłowy dobór do danego zastosowania

- Sposób prowadzenia eksploatacji

Czynniki te zostaną omówione poniżej, ze szczególnym uwzględnieniem kwestii konstrukcji.

II. Wpływ konstrukcji wentylatora na jego bezpieczeństwo.

Wymagania, jakie spełniać musi konstrukcja wentylatorów górniczych są przedmiotem licznych aktów prawnych. Najważniejsze z nich to:

- Ustawa prawo geologiczne i górnicze z lutego 1994 r. (Dz.U. Nr 27 poz.96 wraz z póź. zm.),

- Ustawa o systemie oceny zgodności z sierpnia 2002 r. (Dz.U. Nr 166 poz.1360 wraz z póź. zm.),

- Rozporządzenie Ministra Gospodarki z dnia 22 grudnia 2005 r. w sprawie zasadniczych wymagań dla urządzeń i systemów ochronnych przeznaczonych do użytku w przestrzeniach zagrożonych wybuchem (Dz.U. Nr 265 poz.2203 rok 2005) dyrektywa (UE 94/9/WE Atex),

- Rozporządzenie Ministra Gospodarki z dnia 21 października 2008 r. w sprawie zasadniczych wymagań dla maszyn (Dz.U. Nr 19 poz. 1228 rok 2008) dyrektywa UE 2006/42/WE,

- Normy zharmonizowane (stopień szczegółowości A,B,C).

Dla wentylatorów głównego przewietrzania istotne są m.in. następujące normy:

- PN-EN 14968: 2007. Projektowanie wentylatorów stosowanych w przestrzeniach zagrożonych wybuchem.

- PN-G 50080: 1996. Wentylatory górnicze głównego przewietrzania kopalń.

- PN-EN 13643-1 2003. Urządzenia nieelektryczne w przestrzeniach zagrożonych wybuchem cz.1. Podstawowe założenia i wymagania.

- PN-EN 13643-5: 2005. Urządzenia nieelektryczne w przestrzeniach zagrożonych wybuchem. Ochrona za pomocą bezpieczeństwa konstrukcyjnego „c”.

- PN-G-04161: 2003. Wentylatory górnicze głównego przewietrzania. Badania podstawowych parametrów pracy.

- PN-EN 1127-1: 2009. Zapobieganie wybuchowi i ochrona przed wybuchem.

- PN-EN 60529: 2003. Stopnie ochrony zapewnionej przez obudowy (Kod IP).

- PN-G-50000: 2002. Ochrona pracy w górnictwie. Maszyny górnicze. Ogólne wymagania bezpieczeństwa i ergonomii.

- PN-93/N-01359. Wyważanie wirników sztywnych.

- PN-N-01358: 1990. Metody pomiarów i oceny drgań.

- PN-N-01307: 1994. Dopuszczalne wartości hałasu w środowisku pracy.

Zgodnie z dyrektywą Atex maszyny przeznaczone do pracy w atmosferze zagrożonej wybuchem klasyfikowane są w następujący sposób:

1. Grupa I – obejmuje maszyny do pracy w podziemnych zakładach górniczych. Dzielą się one na dwie kategorie:

a) Kategoria M1 – maszyny zdolne do pracy w atmosferze wybuchowej

b) Kategoria M2 – maszyny, które należy wyłączyć w przypadku wystąpienia atmosfery wybuchowej.

Należy zaznaczyć, że wentylatory z napędem elektrycznym są maszynami kategorii M1, gdyż zbudowanie ich w kategorii M1, czyli w sposób, który uniemożliwiłby bezpieczną prace w atmosferze grożącej wybuchem jest w praktyce niemożliwe ze względu na niemożliwe do wyeliminowania zagrożenia stwarzane przez silnik elektryczny.

2. Grupa II – urządzenia przeznaczone do pracy na powierzchni, które dzielą się na 3 kategorie. Nie będą one tu omawiane, gdyż są poza zakresem niniejszego referatu.

Ponadto, przepisy wprowadzają rozróżnienie na urządzenia elektryczne i urządzenia nieelektryczne. wentylatory zaliczane są do urządzeń nieelektrycznych (za wyjątkiem konstrukcji na stałe zintegrowanych z silnikiem elektrycznym), gdyż z punktu widzenia przepisów traktowane są one osobno w stosunku do elektrycznego silnika napędowego.

W przepisach wprowadza się też rozróżnienie na:

a) Maszyny budowy przeciwwybuchowej, czyli takie które są odporne na wybuchy i mogą kontynuować pracę po wystąpieniu wybuchu,

b) Maszyny nie posiadające budowy przeciwwybuchowej tzn. nie będące w stanie przetrwać wybuchu.

Budowa przeciwwybuchowa mylona bywa z tzw. budową iskrobezpieczną, która oznacza, że maszyna nie jest w stanie przetrwać wybuchu, lecz nie nie jest też jego powodem na skutek wytworzenia iskry elektrycznej.

W praktyce wentylatory nie posiadają budowy przeciwwybuchowej, gdyż zapewnienie im wymaganej przepisami odporności na wybuchy oznaczałoby komplikację i wzmocnienie konstrukcji niemożliwe do pogodzenia z ekonomiczną budową i eksploatacją.

Należy podkreślić, że z chwilą przyjęcia unijnego systemu oceny bezpieczeństwa maszyn nastąpiła istotna zmiana podejścia. Przed wejściem do UE dokumentacja maszyn przeznaczonych do zastosowania w podziemiach kopalń podlegała badaniu przed wydaniem dopuszczenia, czyli bezpieczeństwo wentylatora było badane i weryfikowane przez jednostkę niezależną od producenta.

W myśl przepisów unijnych w przypadku maszyn nieelektrycznych grupy I kategorii M2 producent we własnym zakresie potwierdza spełnienie wymagań poprzez wydanie deklaracji zgodności WE. Oznacza ona spełnienie wymagań norm przez ich bezpośrednie zastosowanie lub poprzez wykazanie, że wymagania są spełnione w inny sposób. Producent jest zobowiązany złożyć dokumentację maszyny w jednostce notyfikowanej. Dokumentacja ta nie jest badana przez stronę trzecią, lecz służy jedynie ewentualnemu ustaleniu winy producenta w przypadku powstania problemu. Wynika z tego, że użytkownicy powinni weryfikować renomę producenta. Nie można bowiem wykluczyć sytuacji, że niektórzy producenci mogą dokonywać oceny bezpieczeństwa produkowanych przez siebie maszyn w sposób mało rzetelny. Interwencja stron trzecich, np. Urzędów Górniczych polegająca na weryfikacji deklaracji składanych przez producenta w myśl obowiązujących zasad następuje dopiero po zaistnieniu poważnych awarii, wymagających ustalenia winnych.

Fakt występowania licznych (w tym wymienionych wyżej) norm, nie oznacza, że konstrukcja wentylatora wynika wprost z tych przepisów. Normy cechują się różnym stopniem szczegółowości, niektóre zawierają tylko ogólne wytyczne. Natomiast nawet normy zawierające szczegółowe wytyczne nie muszą być obecnie obowiązkowo stosowane. Jak wspomniano, producent może tych norm nie stosować, o ile we własnym zakresie wykaże, że cel w zakresie bezpieczeństwa stojący przed normą osiągnął w inny sposób.

Z powyższego wynika, że bezpieczeństwo wentylatora nie wynika wprost z obowiązujących przepisów, które zawierają raczej wymagania niż zalecenia w jaki sposób wymagania te spełnić. Bezpieczeństwo zależy w decydującym stopniu od konstrukcji wentylatora, która z kolei zależy głównie od doświadczenia i potencjału konstrukcyjnego producenta. O bezpieczeństwie wentylatora, (głównie o eliminacji zagrożenia spowodowania wybuchu) decydują m.in. następujące czynniki:

– Wykonanie materiałowe (nieiskrzące pary materiałowe, brak zagrożenia przez gromadzenie się ładunków elektrostatycznych, odporność na korozję)

– Ograniczona temperatura elementów zewnętrznych

– Odpowiednie wymiary szczelin pomiędzy elementami stałymi i wirującymi

– Sztywność i wyważenie elementów wirujących

– Właściwy poziom drgań

– Odporność konstrukcji na nieprzewidziane obciążenia

– Osłony części wirujących

III. Wpływ sposobu eksploatacji na bezpieczeństwo wentylatorów.

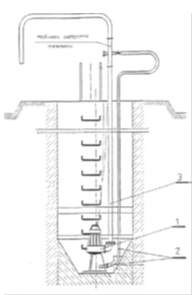

Podobnie jak w przypadku każdej innej maszyny, jej bezpieczna praca wymaga stosowania się przez obsługę do zaleceń podanych przez producenta w instrukcji obsługi, dotyczących , m.in. sposobu zainstalowania, rozruchu i eksploatacji. Kwestia kultury technicznej obsługi ma w tym wypadku nawet większe znaczenie niż w przypadku innych maszyn górniczych, gdyż wentylatory zaliczające się do grupy maszyn wirujących są mniej odporne na niewłaściwy sposób eksploatacji niż prostsze maszyny.

Szczególne znaczenie ma sposób wykonywania remontów, którym muszą periodycznie podlegać wszystkie maszyny pracujące w trudnych warunkach występujących w podziemiach kopalń. Jak wspomniano na zakończenie poprzedniego punktu o bezpieczeństwie pracy wentylatora decydują liczne czynniki konstrukcyjne, które muszą być dotrzymane w trakcie remontu. Ze względu na złożoność wentylatora będącego skomplikowaną maszyną wirującą, dotrzymanie ich wymaga posiadania odpowiedniego wyposażenia oraz dostępu do dokumentacji technicznej. Z tego powodu, najlepszą z punktu widzenia bezpieczeństwa pracy metodą przeprowadzenia remontu wentylatora jest zlecenie go producentowi.

Z punktu widzenia prawnego kwestię remontów wentylatorów górniczych reguluje par. 428 rozporządzenia z dn. 9.06.2006, który mówi:

„Maszyny, urządzenia i instalacje eksploatuje się, konserwuje i naprawia w sposób określony w dokumentacji techniczno-ruchowej”.

Ponadto, należy mleć na uwadze, że wentylatory wprowadzone do ruchu przed wejściem Polski do UE pracują do swojej śmierci technicznej na podstawie decyzji dopuszczeniowych prezesa WUG. W tym przypadku również obowiązuje par. 428. Dodatkowo, decyzje dopuszczeniowe zawierają na ogół wykazy dokumentacji, na podstawie których zostały wydane oraz nakaz aby po remoncie maszyna została przywrócona do stanu zgodności z dokumentacją, która stanowiła podstawę dopuszczenia.

IV. Właściwy dobór wentylatora jako podstawa bezpieczeństwa pracy.

Każdy wentylator posiada pewne parametry nominalne, na które został skonstruowany. Praca przy parametrach zbliżonych do nominalnych jest korzystna zarówno pod względem energetycznym, gdyż osiągane są wtedy najwyższe sprawności energetyczne, jak i pod względem ruchowym, gdyż wtedy praca jest stabilna i odbywa się przy najniższym poziomie wibracji oraz hałasu.

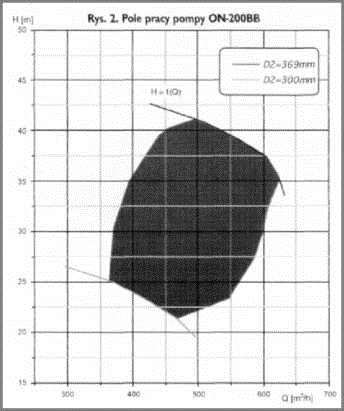

Parametry wentylatora opisuje jego charakterystyka przepływowa będąca zależnością przyrostu ciśnienia jakie wytwarza wentylator (tzw. sprężu) od wydajności. Teoretycznie, wentylator może pracować przy każdej kombinacji parametrów wynikającej z charakterystyki. W praktyce o punkcie pracy wentylatora decyduje jego współpraca z układem, w którym został zabudowany. Układ ten to trasa, którą przetłaczane jest powietrze. Może to być kanał wentylacyjny jak w przypadku wentylatorów lutniowych, lub cały przekrój wyrobiska jak w przypadku wentylatorów głównego przewietrzania. Układ taki również posiada swoją charakterystykę, która pokazuje zależność strat ciśnienia od przepływu, czyli pokazuje jaka różnica ciśnienia jest potrzebna do przetłoczenia przez układ określonej wydajności. O punkcie pracy wentylatora w układzie decyduje przecięcie jego charakterystyki z charakterystyką układu. Dobór wentylatora do układu jest optymalny jeśli przy wydajności zbliżonej do nominalnej wydajności wentylatora jego sprzęż równa się stratom ciśnienia w układzie. W praktyce wentylator nie zawsze pracuje w swoim punkcie nominalnym lecz w jego pobliżu. Istnieją dwa kryteria pozwalające na oceną na ile parametry pracy mogą się różnić od nominalnych:

a) Kryterium energetyczne

b) Kryterium statecznej pracy

Pierwszy warunek jest spełniony gdy w punkcie pracy wentylator ma wysoką sprawność, niewiele odbiegającą od maksymalnej sprawności występującej w punkcie nominalnym. W takim wypadku straty energetyczne zachodzące podczas przetwarzania mocy doprowadzonej do wentylatora od silnika na energię przekazywaną do przetłaczanego gazu są nieznaczne. Dopuszczalny pod względem energetycznym zakres parametrów wentylatora powinien być zaznaczony na jego charakterystyce, a wielkość tego obszaru zależy od możliwości regulacyjnych wentylatora.

Drugi warunek prawidłowego doboru wentylatora do sieci (wymóg statecznej pracy) wynika z tego, że większość wentylatorów nie ma charakterystyk spiętrzenia Ap (Q) monotonnie opadających ze wzrostem wydajności. W szczególności wentylatory osiowe i wentylatory promieniowe o łopatkach zagiętych do przodu mają charakterystyki z tzw. siodłem, względnie z punktem nieciągłości. Część monotoniczna takiej charakterystyki znajduje się w prawo od wierzchołka charakterystyki (czyli dla większych wydajności) i jest to zakres stabilnej pracy wentylatora. Jeśli charakterystyka wentylatora przecina się z charakterystyką sieci w lewo od wierzchołka charakterystyki, to może dojść do sytuacji, w której występuje więcej niż jeden punkt przecięcia charakterystyk, co oznacza że wentylator może pracować przy różnych kombinacjach parametrów, zmieniając je skokowo. Jest to tzw. „pompaż” cechujący się tym, że wentylator pracuje przy zmiennej wydajności i poborze mocy, czemu towarzyszy zwiększenie hałasu i wibracji. Na skutek tego następuje zwiększone obciążenie niektórych węzłów konstrukcyjnych wentylatora, co może doprowadzić do jego awarii. W praktyce zjawisko takie zachodzi gdy wentylator jest źle dobrany do sieci i na skutek zbyt niskiego sprężu pracuje w obszarze zbyt niskich wydajności. Sytuacja taka zagraża bezpieczeństwu zakładu górniczego po pierwsze z tego powodu, że wentylacja jest wtedy nieskuteczna, a po drugie na skutek niestatecznej pracy zwiększa się prawdopodobieństwo awarii wentylatora. Aby tego uniknąć, przyjmuje się że spręż wentylatora w punkcie pracy nie powinien przekraczać 90% sprężu maksymalnego.

V. Podsumowanie.

Wentylatory mają wpływ zarówno na bezpieczeństwo pracy obsługi, jak i na bezpieczeństwo całego zakładu górniczego poprzez potencjalne zagrożenie spowodowania wybuchu oraz brak skutecznego przewietrzania.

Celem eliminacji tych zagrożeń budowa wentylatorów musi być zgodna z obowiązującymi przepisami, co jest warunkiem koniecznym lecz nie wystarczającym, gdyż przepisy te nie są dość szczegółowe. Istotną rolę odgrywa doświadczenie i renoma producenta wentylatorów.

Bardzo istotny wpływ na bezpieczeństwo ma prawidłowy dobór wentylatora do układu, a także sposób jego eksploatacji, w tym szczególnie jakość prowadzonych remontów.

inż. Roman Pawlik