Pompy zasilające Wafapomp S.A. – Dokonania i rozwój.

Wstęp.

W latach przedwojennych i bezpośrednio w okresie powojennym w polskich elektrowniach do zasilania kotłów parowych stosowano wyłącznie pompy produkcji zagranicznej. Największa, do 1939 rok, polska elektrownia w Łaziskach o mocy 100 MW posiadała pompy zasilające importowane. W okresie odbudowy kraju po zniszczeniach wojennych do Elektrowni Skawina, Żerań, Jaworzno, Stalowa Wola dostarczono pompy zasilające z ZSRR. W tym też czasie pompy zasilające wyprodukowane przez firmę Halberg typu HD150x5 i HM200x3 dostarczono do Elektrowni Adamów a Hutę Aluminium Konin wyposażono w pompy zasilające firmy KSB i firmy Halberg.

Wybudowana w latach 70-tych największa polska Elektrownia Bełchatów o mocy 12 x 360

MW=4320 MW posiada 24 pompy zasilające budowy garnkowej dostarczone z firm Worthington i Weir.

Wszystkie pozostałe pompy zasilające, zainstalowane w Polsce to pompy wyprodukowane w Warszawskiej Fabryce Pomp, których ilość wraz z tymi dostarczonymi na rynki zagraniczne przekracza 600 sztuk.

Dokonania Wafapomp S.A w dziedzinie pomp zasilających.

Wraz z rozwojem energetyki w latach 60-tych nastąpił intensywny rozwój konstrukcji pomp wirowych przeznaczonych dla polskich elektrowni i elektrociepłowni.

Produkcja pomp zasilających w WAFAPOMP to 40 lat doświadczeń i kilka etapów rozwoju konstrukcji.

Pierwsze, polskie, autorskie opracowanie dokumentacji technicznej pompy zasilającej miało miejsce w Warszawskiej Fabryce Pomp w 1960 roku. Prototypowa pompa oznaczona symbolem 15WWz35, wykonana wg tej dokumentacji, została zainstalowana w Elektrociepłowni Żerań w 1964 roku, gdzie pracowała do lat osiemdziesiątych. 10-cio stopniowa pompa 15WWz35 pracując z prędkością 2980 obr/min dostarczała 290 m3/h wody o ciśnieniu 150 bar do kolektorowego układu zasilania kotłów parowych.

Zdobyte doświadczenia w zakresie konstrukcji i produkcji wielostopniowych pomp wirowych, oddanie do użytku nowego zakładu produkcyjnego WFP w Warszawie Żerań Wschodni oraz ponoszone przez państwo duże wydatki dewizowe na import pomp zasilających dla Elektrowni Turów, Pątnów i Adamów przyczyniło się do podjęcia decyzji o zakupie licencji z firmy Halberg dla Warszawskiej Fabryki Pomp. Licencja uprawniała WFP do produkcji:

- pompy zasilającej 50 procentowej typu HD150x8 do bloku 200 MW (Q=396 m3/h, H = 2040m, n = 3920 obr/min), napędzanej silnikiem elektrycznym o mocy 3150 kW za pośrednictwem przekładni ze sprzęgłem hydrokinetycznym,

- zespołu pomp zasilających do bloku 120 MW w tym:

– pompy wstępnej typu HM200x3 (Q= 469 m3/h, H = 376 m, n = 2980 obr/min, t =120 C)

– pompy głównej typu HD150x5, Q = 508 m3/h, H = 1570 m, n = 4600 obr/min, t = 228 C)

Pierwsze licencyjne członowe pompy zasilające wyprodukowano w 1966 roku:

– typu HD150x8 przeznaczone do El. Pątnów, blok 200MW,

– typu HM200x3 i HD150x5 dla El. Siersza i El. Łagisza bloki 120 MW.

W późniejszych latach Warszawska Fabryka Pomp dostarczyła pompy HD150x8 do Elektrowni Pątnów, Rybnik, Kozienice, Dolna Odra, Łaziska Górne, Ostrołęka, Kraków Łęg, po 3 sztuki na każdy blok energetyczny o mocy 200MW, łącznie ponad 100 pomp. Agregaty z pompami typu HM200x3 i HD150x5 dostarczone zostały do Elektrowni Siersza, Łagisza, Łaziska, Siekierki. Wymieniono wyeksploatowane pompy firmy KSB i Halberga w Elektrowniach Adamów, Konin i Stalowa Wola, razem 110 pomp. Pompy licencyjne HM i HD były również przedmiotem eksportu do eletrowni w Jugosławii, Bułgarii i Indii, razem około 30 pomp.

W ramach postępowania policencyjnego w latach siedemdziesiątych opracowano własną dokumentację techniczną i uruchomiono produkcję całego typoszeregu pomp typu Z o wydajnościach od 30 do 500 m3/h i wysokościach podnoszenia od 800 do 2200m, przy prędkościach obrotowych od 3000 do 5000 obr/min. Pompy te służą do zasilania kotłów parowych w elektrowniach i elektrociepłowniach. Dopuszczalna temperatura pompowanej wody dla pomp w wykonaniu standardowym wynosi 165ºC a w wykonaniu specjalnym 230 ºC.

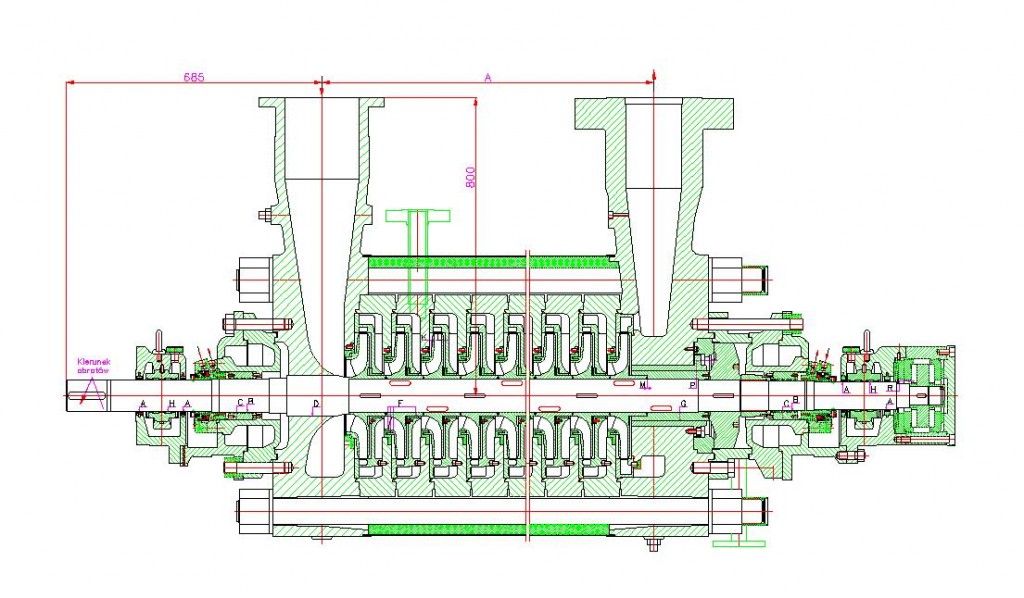

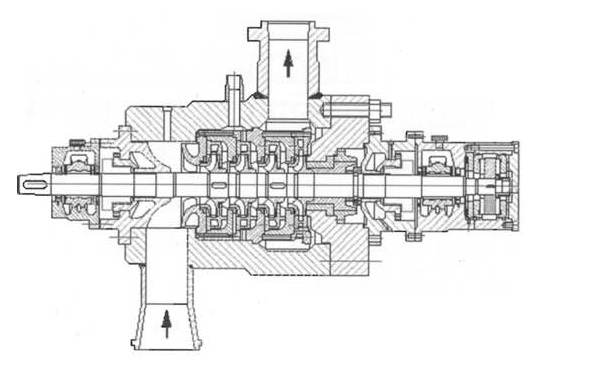

Pompy typu Z są to poziome, wielostopniowe, pompy odśrodkowe o budowie członowej. Wał pompy prowadzony jest w łożyskach ślizgowych smarowanych obiegowo olejem pod ciśnieniem. Miejsce przejścia wału przez dławice uszczelnione jest szczeliwem miękkim lub czołowym uszczelnieniem mechanicznym. Dla zrównoważenia naporu osiowego działającego na zespół wirujący zastosowano tarczę odciążającą. W celu zwiększenia pewności ruchowej w stanach nieustalonych zastosowano dodatkowo dwustronne, dwukierunkowe, hydrodynamiczne łożysko wydłużone.

Typoszereg pomp zasilających typu Z obejmuje pompy:

– 15Z33, zastępującą między innymi pompę HD150x8, parametry pracy: Q = 400 m3/h, H = 255m. ze stopnia, n = 3920 obr/min, ilość stopni 5 -10,

– 15Z28 do bloku ciepłowniczego z kotłem (BC50, 230t/h) parametry pracy: Q = 275 m3/h, H = 260m. ze stopnia, n = 4660 obr/min, ilość stopni 4-9,

– 6Z18 przeznaczoną do zasilania kotła OR 32 t/h parametry pracy: Q = 40 m3/h, H = 100m. ze stopnia, n = 5000 obr/min, ilość stopni 6-11,

– 8Z25x12 parametry pracy: Q = 80 m3/h, H = 1020m. , n = 2980 obr/min, ilość stopni 5 – 14.

Pompy zasilające typu 15Z33 – rys.1, w różnych wykonaniach konstrukcyjnych zainstalowane zostały między innymi w Elektrowniach Połaniec, Jaworzno, Rybnik, Konin, Poznań, Karolin, Łódź, Skawina, Żerań, Siekierki, Kraków Łęg oraz Elektrociepłowniach PKN Orlen, Huty Katowice, Elany Toruń. Wyeksportowano je również do elektrowni czeskich, tureckich, jugosłowiańskich i indyjskich.

Pompy zasilające typu 15Z28 pracują głównie w Elektrociepłowniach Łódź, Gdańsk i Gdynia, Białystok, Poznań, Wrocław, Szczeciń, Bielsko Biała. Pompy zasilające typu 6Z17 i 8Z25 są eksploatowane w mniejszych zakładach ciepłowniczych, zakładach przemysłu lniarskiego i przemysłu płyt pilśniowych itp.

Rozwój konstrukcji.

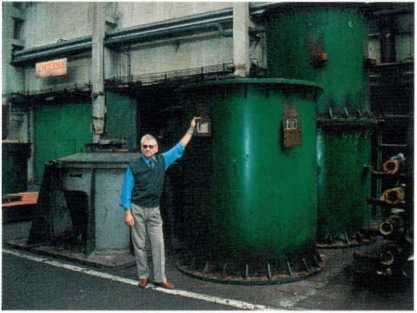

Budowa elektrowni Bełchatów z blokami energetycznymi o mocy 360MW postawiła nowe wymagania przed nasza firmą. Posiadane duże doświadczenie w projektowaniu i produkcji pomp wirowych dla energetyki predysponowało WAFAPOMP do uruchomienia produkcji pomp zasilających budowy garnkowej. Jednak do pierwszych 6-ciu bloków energetycznych Elektrowni Bełchatów pompy zasilające zostały zakupione od firmy Worthington.

Pomimo tego w latach 80-tych realizując własny program badawczo-rozwojowy opracowano w WAFAPOMP dokumentację techniczną typoszeregu pomp zasilających 20Z35, 25Z35, 30Z35 o budowie garnkowej z wyciąganym zespołem wirującym, zaopatrzonych w tłokotarczę lub bęben odciążający i dwustronne hydrodynamiczne łożysko wzdłużne, z uszczelnieniem mechanicznym wału.

Te pięciostopniowe pompy z korpusem garnkowym przewidzianym do bezpośredniego przyspawania do rurociągu tłocznego i ssawnego przeznaczone są do pracy z następującymi parametrami:

– woda czysta o temperaturze do 250ºC,

– wydajność nominalna: 800, 1250 i 2000 m3/h,

– wysokość podnoszenia: 3200

– max prędkość 5900 obr/min.

Pompa 20Z35x4 o parametrach Q = 800 m3h , H = 2500 m, napędzana silnikiem elektrycznym o mocy 6300 kW poprzez przekładnię ze sprzęgłem hydrokinetycznym, była przystosowana pod względem konstrukcyjnym i parometrowym do wymiany z elektropompą zasilającą firmy Worthington w Elektrowni Bełchatów. Pompa 25Z35x4 o parametrach Q=1250 m3/h, H = 2500 m, przewidziana do napędu turbiną parową, była przystosowana do wymiany z turbopompą firmy Worthington w bloku energetycznym 360 MW. Pompa 30Z35 o parametrach Q = 2000 m3/h, H = 2500, z napędem turbiną parową, była przeznaczona do pracy w bloku energetycznym o mocy 500 MW.

W 1985 roku biuro konstrukcyjne zaprojektowało pompę zasilającą do bloku energetycznego 1000 WWR do Elektrowni Jądrowej Żarnowiec. Była to dwustopniowa pompa typu 40BZ25 budowy garnkowej, w układzie przeciwsobnym, z hydrauliką od pompy 30Z35, bez tłokotarczy, z dwustronnym łożyskiem wzdłużnym, zaprojektowana do tłoczenia wody o temperaturze 180ºC o wydajności 3700m3/h i wysokości podnoszenia 100m.

Nowe wyzwania i możliwości.

W ostatnich latach prowadzona jest intensywna restrukturyzacja polskiej energetyki, polegająca między innymi na:

– wymianie wyeksploatowanych urządzeń,

– modernizacji istniejących bloków energetycznych przy jednoczesnym podwyższaniu ich mocy z 200 do 250 MW,

– budowie bloków nadkrytycznych o mocach 460 MW,

– budowie bloków gazowo – parowych.

WAFAPOMP posiada w swoim programie produkcyjnym wiele pomp spełniających oczekiwania energetyki. Chcąc sprostać oczekiwaniom tego sektora rynku w 1999 roku został opracowany, a w kolejnych latach w znacznym stopniu zrealizowany „Pan doskonalenia produkcji pomp zasilających”. Plan ten obejmuje działania z zakresu konstrukcji, technologii, logistyki, badań, produkcji i obsługi serwisowej. W każdym z tych obszarów podjęto działania skutkujące wyprodukowaniem pomp zasilających o lepszych własnościach eksploatacyjnych.

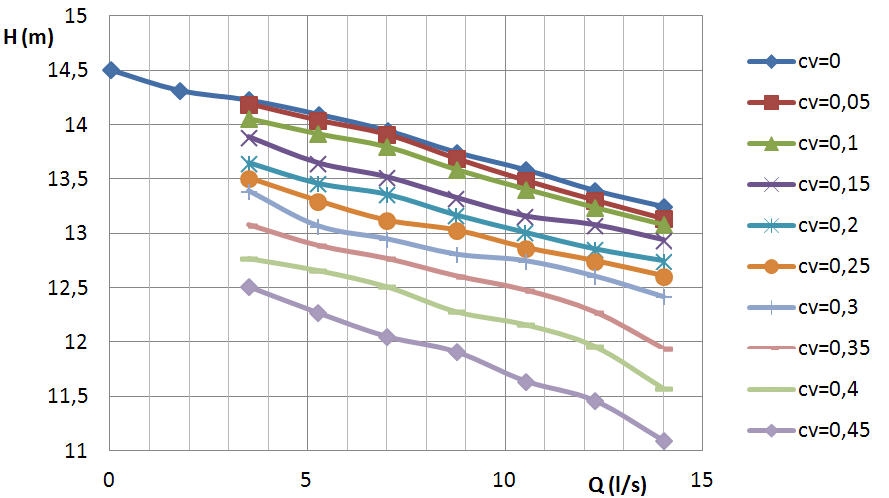

Aktualnie WAFAPOMP dostarcza członowe pompy zasilające gwarantując:

- sprawność pomp ponad 80%,

- płaską charakterystykę sprawności umożliwiającą ekonomiczną pracę pomp z wydajnością inną od nominalnej,

- bardzo dobry stan dynamiczny pomp określony poprzez wartość skutecznej prędkości drgań poniżej 2,5 mm/sek,

- dobre zdolności ssawne,

- zachowanie niezmienionych własności hydraulicznych takich jak: wydajność, wysokość podnoszenia i sprawność w długim okresie eksploatacji pompy.

Pompa jako element agregatu.

WAFAPOMP oferuje pełny inżyniering w zakresie obliczeń i doboru urządzeń towarzyszących, ich wzajemnej konfiguracji oraz wykonania kompletnego projektu agregatu pompy zasilającej. W skład projektu wchodzi schemat technologiczny ze specyfikacja AKPiA i wzajemnymi powiązaniami procesowymi, rysunek gabarytowy z założeniami budowlanymi.

WAFAPOMP, zgodnie z oczekiwaniami klienta, dostarcza pompy zasilające wraz z pełnym wyposażeniem agregatu w skład którego moga wchodzić:

- zmienno-obrotowy napęd w jednej z konfiguracji: silnik elektryczny z przekładnią i sprzęgłem hydrokinetycznym, silnik elektryczny z przemiennikiem częstotliwości, silnik elektryczny z tyrystorowym układem kaskadowym, turbina parowa,

- sprzęgła membranowe,

- pompa wstępna napędzana silnikiem niezależnym lub silnikiem głównym,

- zintegrowany zawór recyrkulacyjny spełniający funkcję zaworu minimalnego przepływu i klapy zwrotnej,

- sito szczelinowe na ssaniu pompy wraz z różnicowym przetwornikiem ciśnienia,

- armatura odcinająca na ssaniu pompy (trójmimośrodowe przepustnice M3M produkcji WAFAPOMP),

- kompletny układ olejowy z chłodnicami, filtrami i AKPiA,

- dysza ISA wraz z różnicowym przetwornikiem ciśnienia do pomiaru natężenia w rurociągu tłocznym,

- monitoring pracy pompy oparty na pomiarach temperatury metalu łożysk, prędkości obrotowej, skutecznej prędkości drgań, przesuwu osiowego zespołu wirującego, natężenia przepływu ciśnień i temperatur wody zasilającej oraz oleju smarującego,

- wspólna rama fundamentowa pod cały agregat, również z wibroizolatorami,

- osłona dźwiękochłonna całego agregatu wykonana zgodnie z obowiązującymi przepisami i warunkami lokalnymi, z przeprowadzeniem kontrolnych pomiarów hałasu.

Dostawy i oferty.

Według wyżej przedstawionych zasad w ostatnim czasie zrealizowano dostawy nowych pomp zasilających do:

- EC PKN ORLEN dwa agregaty: pompa zasilająca HD150x5 z pompą wstępną HM200x3, z przekładnią hydrokinetyczną, prędkość obrotowa 4600 obr/min i silnikiem o mocy 3MW, aktualnie w realizacji są dwa następne agregaty,

- PKN ORLEN instalacja OLEFINY: pompa zasilająca 15Z33x10 o lewym kierunku obrotów, napędzana turbiną parową, agregat dostosowany pod względem konstrukcji, instalacji i materiałów do pracy na wolnym powietrzu,

- Aktualnie wykonuje się agregaty pompowe z pompami zasilającymi 15Z33x10 VSP dla EC. Siekierki i EC. Żerań, z napędem silnikiem elektrycznym o mocy 2MW, odpowiednio ze sprzęgłem hydrokinetycznym i przemiennikiem częstotliwości.

Pompy zasilające zaprojektowane i wykonywane w WAFAPOMP zapewniają pracę, po wieloletnim okresie eksploatacji, po przeprowadzeniu przeglądów i remontów. Stosując oryginalne części zamienne i badania odbiorcze przeprowadzone na fabrycznej stacji prób, klienci dostają gwarancję poprawnej pracy pompy przez kolejne lata. Fabryka wykonuje remonty kapitalne połączone z modernizacją pomp zasilających mające na celu:

- dopasowanie parametrów pracy pompy do instalacji,

- wykonanie węzłów dławnicowych z uszczelnieniami mechanicznymi,

- podwyższeni sprawności i zdolności ssawnych,

- obniżenie skutecznej prędkości drgań,

- doposażenie pompy w zakresie opomiarowania, diagnostyki,

- podwyższenie dyspozycyjności pracy pompy.

Parametry eksploatacyjne uzyskane w wyniku modernizacji potwierdzane są badaniem na fabrycznej stacji prób i wykonaniem charakterystyk energetycznych tj. zależności wysokości podnoszenia, poboru mocy, sprawności i krytycznej nadwyżki antykawitacyjnej w funkcji wydajności.

Oczekiwane parametry i cechy konstrukcyjne pomp zasilających.

Przy rekonstrukcji bloków energetycznych z jednoczesnym powiększeniem mocy energetycznej z 200 MW do 250 MW istnieje tendencja zastąpienia dwu pomp zasilających 50% (Q=400m3/h, H=2050m) pracujących równolegle przez jedną pompę 100% ( Q=800m3/h, H=2050m ), przy jednej 50% pompie rezerwowej.

Dla nadkrytycznych bloków energetycznych o mocy 460 mW z kotłem przepływowym o wydajności 1300t/h potrzebna jest: 100% turbopompa o wydajności maksymalnej 1843 m3/h przy temperaturze wody 185 ºC i wysokości podnoszenia 3652 m dla prędkości obrotowej n=5952 obr/min, o sprawności nie mniejszej niż 85,7% pompa zasilająca 33% rozruchowo-rezerwowa o parametrach Q=600m3/h, t= 185 ºC, H = 3514m, n=5800 obr/min, o sprawności nie mniejszej niż 82,6%.

W bloku gazowo-parowym o łącznej mocy 240MW (w tym moc turbiny parowej 60MW) występują dwie pompy zasilające, wysokociśnieniowa i niskociśnieniowa, podające wodę do dwóch walczaków kotła odzysknicowego. Są to pompy członkowe o prędkości 3000 obr/min, o parametrach którym odpowiadają dotychczas produkowane pompy typu Z lub pompy typu WN w wykonaniu staliwnym.

Podsumowując można stwierdzić, iż rozwój pomp wirowych, w tym pomp zasilających, na polskim rynku podlega pewnym trendom światowym. Są to:

- wzrost wysokości podnoszenia z jednego stopnia, poprzez zwiększenie prędkości obrotowej,

- zwiększenie sprawności agregatów pompowych,

- obniżenie wymaganej wartości nadwyżki antykawitacyjnej,

- zwiększenie niezawodności poprzez zapewnienie odpowiednio niskiego poziomu drgań,

- zmniejszenie poziomu emitowanego hałasu,

- posadowienie agregatów na wspólnej ramie fundamentowej.

Mgr inż. Andrzej Wesołowski

Prof. Stanisław Jaźwiński

Komentarz autora po latach:

GPW SA kontynuuje dobre tradycje produkcji wysokociśnieniowych pomp zasilających energetyczne kotły parowe. W ostatnich kilku latach do 2015r wyprodukowaliśmy ponad 20 nowych zespołów z pompami zasilającymi typu 15Z . Pompy te dostarczyliśmy do nowych elektrociepłowni w Częstochowie, Stalowej Woli, Zofiówce, Tychach, Szczecinie , Bielsku Białej. Dostarczyliśmy w zmodernizowanych wykonaniach konstrukcyjnych pompy 15Z33 do PKN Orlen w Plocku i do Ec Żerań w W-wie.

Realizujemy postulaty i oczekiwania użytkowników w zakresie parametrów i cech konstrukcyjnych pomp zasilających, o których pisałem w artykule.

Prowadzone są prace konstrukcyjne, rozwojowe pomp typu Z w celu spełnienia aktualnych wymagań technologicznych w budowanych lub modernizowanych elektrowniach i elektrociepłowniach. Zaprojektowaliśmy dwie nowe pompy zasilające: pompę typu 15Z40 tzw. pompę 100% do bloku 200 i 250 MW oraz małą pompę zasilającą 80YSW przeznaczoną do bloków parowo-gazowych. Poprawiliśmy zdolności antykawitacyjne pomp typu 15Z poprzez zastosowanie nowych wykonań konstrukcyjnych i technologicznych wirników 1-ego stopnia. Wprowadziliśmy rozwiązania konstrukcyjne gwarantujące pracę pomp zasilających z obniżonym poziomem drgań i hałasu. Posiadamy alternatywne rozwiązanie konstrukcyjne zespołu łożyskowego dla pomp 15Z bez ciśnieniowego układu olejowego. Przeprowadziliśmy analizę konstrukcji i możliwość wyprodukowania pomp zasilających budowy garnkowej 25Z35Ax4 dla potrzeb retrofitu bloków 360 MW .

Prowadzimy kompleksową obsługę w zakresie wyposażenia i budowy pompowni z pompami zasilającymi w zakresie prac projektowych, budowlanych, kompletacyjnych zarówno w branży budowlanej, mechanicznej i elektrycznej z nadzorami i uruchomieniem włącznie.

Mgr inż. Andrzej Wesołowski