Stan aktualny i perspektywy rozwoju konstrukcji pomp w ZFMG POWEN.

W artykule omówiono konstrukcję i parametry aktualnie produkowanych w ZFMG POWEN pomp, przeznaczonych w pierwszym rzędzie dla krajowego górnictwa węglowego. Szczególną uwagę poświęcono pompom wirowym wielostopniowym, stosowanym w układach głównego odwadniania kopalń oraz pompom wirowym do cieczy zanieczyszczonych. Przedstawiono ważniejsze potrzeby użytkowników oraz działania producenta dla ich zaspokojenia a także możliwe kierunki dalszego rozwoju konstrukcji pomp. W części końcowej sprecyzowano zadania do realizacji prac w zakresie postępu w tej dziedzinie.

Pompy stanowią podstawową produkcję Zabrzańskiej Fabryki Maszyn Górniczych POWEN i choćby z tej racji ich rozwój musi się znaleźć w centrum zainteresowania zatrudnionych w niej pracowników. Do czasu odkrycia innego sposobu przemieszczenia płynów między dwoma miejscami, co w chwili obecnej trudno sobie wyobrazić, będziemy świadkami stałego usprawniania tych maszyn, znajdujących zastosowanie w wielu dziedzinach życia.

Rozwój produkcji pomp w ZFMG POWEN musi nadążać za rozwojem pomp w skali światowej, a niniejszy artykuł ma na celu nakreślenie skali potrzeb i zakresu koniecznych działań w tym kierunku. W artykule dokonano podziału aktualnie produkowanych w ZFMG POWEN pomp na 5 grup:

1. pompy wirowe wielostopniowe – wysokociśnieniowe,

2. pompy wirowe wielostopniowe – średniociśnieniowe,

3. pompy wirowe do cieczy zanieczyszczonych

4. pompy zatapialne,

5. pompy specjalne.

W dalszej części artykułu omówiono pompy zgodnie z dokonanym powyżej podziałem uwzględniając fakt, że produkcja pomp w ZFMG POWEN jest nastawiona w pierwszym rzędzie na zaspokojenie potrzeb górnictwa węglowego.

Pompy wirowe wielostopniowe – wysokociśnieniowe.

Produkowane aktualnie w ZFMG POWEN pompy wirowe wielostopniowe wysokociśnieniowe OW-AM i OWH przeznaczone są do głównego odwadniania kopalń. Parametry tych pomp związane są z istniejącymi potrzebami, a w szczególności z głębokościami pokładów wydobywczych oraz wielkością dopływu wód w jednostce czasu.

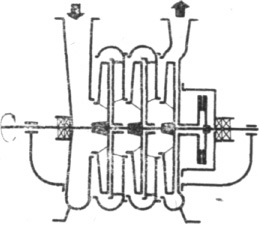

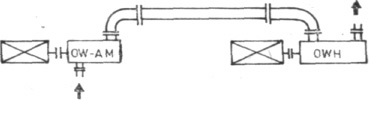

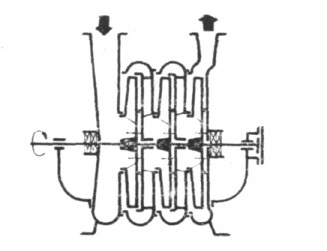

Na rysunku 1 pokazano zbiorczy wykres pracy pomp OW-AM i OWH, a na rysunku 2 schemat konstrukcyjny pompy OW-AM. Pompy OWH mają budowę zbliżoną do pomp OW-AM; charakteryzuje je natomiast mocniejsza konstrukcja kadłubów i dławnic, co umożliwia pracę tych pomp w układzie szeregowym wg rys. 3, w którym pompa OWH przejmuje ciśnienie z pompy wstępnej OW-AM. Taki zespół pompowy umożliwia w chwili obecnej jednopoziomowe odwadnianie kopalń o głębokości do 1400 m, co całkowicie zaspokaja potrzeby w tym zakresie na najbliższe dziesięciolecia.

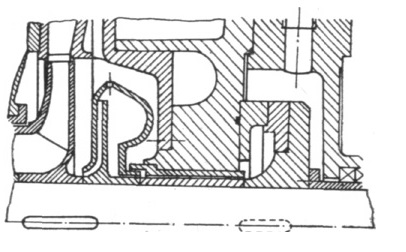

Pompy OW-AM i OWH są pompami wirowymi, odśrodkowymi, wielostopniowymi w układzie poziomym, z zamkniętymi wirnikami i kierownicami łopatkowymi. Kadłub pompy ma budowę członową. Zespół wirujący jest ułożyskowany w łożyskach ślizgowych smarowanych pierścieniowo smarem płynnym. Napór osiowy jest równoważony przez układ odciążenia osiowego pokazany na rys. 4. Wał w miejscach wyjścia z kadłubów jest uszczelniony w dławnicach miękkim szczeliwem sznurowym. Podstawowe elementy układu przepływowego pomp OW-AM, takie jak: wirniki, kierownice, ścianki i pierścienie ochronne wykonywane są w 3 wersjach materiałowych:

- do wody czystej i lekko zanieczyszczonej – z żeliw niskostopowych,

- do wody mocno zanieczyszczonej mechanicznie – z brązów,

- do wody zasolonej – ze staliwa kwasoodpornego.

Pompy OWH produkuje się w dwu ostatnich wersjach materiałowych.

Rozwój produkcji pomp OW-AM i OWH z układami przepływowymi z brązu i staliwa kwasoodpornego nastąpił w ZFMG POWEN w okresie ostatnich 3 lat. Osiągnięto dzięki temu znaczną poprawę trwałości tych pomp w eksploatacji. Należy jednak stwierdzić, że wielkość produkcji pomp w obu tych wersjach nie pokrywa aktualnych potrzeb użytkowników, a wynika to z dwu zasadniczych powodów:

- stan wód kopalnianych nie ulega poprawie, a nawet się pogarsza. Jest to wynikiem m.in. obniżania poziomów wydobywczych kopalń, co wiąże się z większym zasoleniem wód. Niedostateczna jest też dbałość użytkowników o osadniki, co wpływa na wzrost udziału zanieczyszczeń mechanicznych w wodzie, szczególnie w przypadku stosowania podsadzki hydraulicznej,

- możliwości produkcyjne ZFMG POWEN przy obecnym zapotrzebowaniu ilościowym są niewystarczające. Wynika to m.in. stąd, że pracochłonność wykonania elementów np. ze staliwa kwasoodpornego jest około 4-krotnie wyższa od pracochłonności wykonania podobnych elementów z żeliwa.

Potrzeby górnictwa w zakresie pomp wirowych wysokociśnieniowych.

Potrzeby górnictwa w zakresie pomp wirowych wysokociśnieniowych należy rozważać w wielu płaszczyznach. W pierwszym rzędzie są to potrzeby ilościowe, dotyczące zarówno dostaw aktualnie produkowanych pomp, jak również części zamiennych do maszyn eksploatowanych, w tym wielu takich, których produkcji już zaniechano. Zaspokojenie tych potrzeb jest pierwszym obowiązkiem fabryki. Podstawowe parametry pomp OW-AM i OWH takie jak: wysokości podnoszenia i wydajności pokrywają aktualne potrzeby w 100%. Pozostają do rozwiązania takie zagadnienia, jak:

- poprawa sprawności produkowanych pomp,

- zmniejszenie mas i gabarytów,

- zwiększenie trwałości poprzez lepsze dostosowanie pomp do istniejących warunków pracy.

Działania w kierunku poprawy sprawności pomp wirowych wysokociśnieniowych.

W zakresie poprawy sprawności aktualnie produkowanych pomp OW-AM i OWH ZFMG POWEN współpracuje z wieloma ośrodkami naukowo-badawczymi, w tym z Instytutem Maszyn Przepływowych PAN w Gdańsku, Instytutem Maszyn i Urządzeń Energetycznych Politechniki Śląskiej w Gliwicach, Instytutem Maszyn Przepływowych Politechniki Łódzkiej w Łodzi, Ośrodkiem Badawczo-Rozwojowym Pomp Przemysłowych w Warszawie i Centrum Mechanizacji Górnictwa KOMAG w Gliwicach. Niezależnie od tej współpracy prowadzi się własne badania w oparciu o pompy modelowe o konstrukcji przedstawionej na rys. 5, które umożliwiają przebadanie wielu układów przepływowych, porównanie wyników badań i wybór układu optymalnego dla danej wielkości. Prace te będą prowadzone również w najbliższych latach, a układy przepływowe lepsze od dotychczasowych będą wdrażane do produkcji. Szczegółowe badania układów przepływowych pomp wielostopniowych prowadzone przez IMP Politechniki Łódzkiej wykazały dalsze rezerwy w konstrukcji kadłubów, przewałów i kierownic badanych pomp. Drogą badań, przez określenie wektorów prędkości cieczy w kanałach przepływowych oraz wielkości ciśnień w poszczególnych punktach kanału ustalono źródła strat energii w badanych pompach. Są to działania żmudne lecz skuteczne. Współpraca ZFMG POWEN z ośrodkami naukowo-badawczymi w zakresie badań będzie owocować w najbliższym czasie podwyższeniem sprawności pomp, ponieważ optymalizacja układów przepływowych powinna się odbywać przede wszystkim tą drogą.

Działania w kierunku obniżenia mas i gabarytów pomp.

Istnieje wiele możliwości obniżenia mas i gabarytów pomp. Znaczne obniżenie zużycia materiałów w produkcji pomp jest jednak możliwe tylko w szczególnych przypadkach, do których należy zaliczyć:

- wprowadzenie istotnych zmian konstrukcyjnych wynikających głównie z podwyższenia prędkości obrotowych,

- zastosowanie materiałów o większej wytrzymałości lub mniejszej masie właściwej,

- zmniejszenie grubości elementów szczególnie materiałochłonnych.

W obecnych konstrukcjach pomp OW-AM brak większych rezerw wytrzymałościowych, umożliwiających zmniejszenie mas kadłubów przez zmianę grubości ścianek. Rezerwy takie istnieją w pompach OWH, które projektowano z myślą o stosowaniu w układach szeregowych wg rys. 3, przy założeniu maksymalnych ciśnień pmax = 15,0 MPa. Z uwagi na duże zapotrzebowanie kopalń na te pompy w zakresie wysokości podnoszenia H = 700-1000 m celowe jest podjęcie produkcji drugiej wersji pomp OWH, dostosowanej do pracy w układzie ze ssaniem. Produkcja taka rozpocznie się w 1987 r. Znaczne zmniejszenie mas aktualnie produkowanych pomp OW-AM i OWH jest możliwe przy zastosowaniu kierownic odśrodkowych z bocznym wypływem wg rys. 7. Taką konstrukcję kierownic posiada obecnie tylko pompa OWH-250, a pozostałe pompy typoszeregów OW-AM i OWH mają kierownice o budowie zbliżonej do przedstawionej na rys. 6. Najwięcej możliwości zmniejszenia zużycia materiałów w produkcji, obniżenia mas i gabarytów pomp daje jednak zwiększenie prędkości obrotowych tych maszyn. Jest to oczywiście związane również z zagadnieniem trwałości i zwiększonymi wymogami w zakresie jakości wykonania, ale po rozwiązaniu tych problemów korzyści będą największe.

W ostatnim czasie w ZFMG POWEN wykonano 2 prototypowe, 6-stopniowe pompy OW-200D o parametrach:

- Q = 500 m3/h,

- H = 900 m,

- n = 2900 obr/min.

Rys. 6. Fragment układu przepływowego pompy wirowej wielostopniowej z kierownicą łopatkową i przewałem bezłopatkowym.

Maksymalna liczba stopni pompy imax = 8 umożliwia uzyskanie wysokości podnoszenia Hmax = 1200 m. Wdrożenie tych pomp do produkcji przemysłowej umożliwi zastąpienie aktualnie produkowanych zespołów pompowych OW-250AM + OWH-250, napędzanych silnikami o prędkości obrotowej n=1450, jedną pompą OW-200D. Możliwe jest w tym układzie wielokrotne zmniejszenie masy i znaczne zmniejszenie gabarytów zespołu pompowego. Będzie to miało w przyszłości wpływ na zmniejszenie kosztu budowy nowych pompowni. Przewidujemy wykonanie następnej wielkości pompy typoszeregu OW-D o wydajności Q = 315 m3/h. Wdrażanie pomp OW-D do eksploatacji w pompowniach istniejących wiąże się jednak z przebudową fundamentów i rurociągów, ze zmianą silników napędowych, a w wielu wypadkach wymagałoby również przebudowy sieci zasilającej w energię elektryczną. W wielu istniejących kopalniach takie zmiany byłyby nieopłacalne. W związku z tym pompy OW-D przewidziane są przede wszystkim dla nowych kopalń oraz nowych poziomów wydobywczych w kopalniach istniejących.

Znaczne możliwości zmniejszenia gabarytów pompowni głównego odwadniania daje również budowa pionowych pomp głębinowych. Zastosowanie tych pomp w krajowych kopalniach wymaga jednak głębszej analizy, podjęcia produkcji odpowiednich silników, a także zmiany niektórych przepisów dotyczących projektowania kopalń.

Działania w kierunku podwyższenia trwałości pomp.

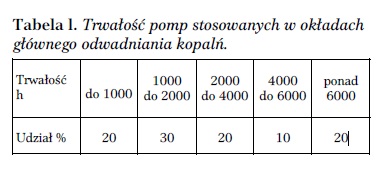

Spośród kilkuset analizowanych pomp głównego odwadniania kopalń większość posiadała trwałość niezadowalającą zarówno producenta, jak też użytkownika. Szczegółowe dane dotyczące trwałości tych pomp zawarto w tabeli 1.

Niska trwałość pomp wynika z wielu przyczyn, do których należą m.in.:

- niedokładny dobór parametrów pomp do charakterystyki oporów rurociągu,

- zły stan wód kopalnianych,

- niedostateczna dbałość obsługi o pompy.

ZFMG POWEN, m.in. poprzez działalność służb serwisowych i współpracę z kopalniami oraz biurami projektów, ma pewien wpływ na eliminację tej grupy przyczyn obniżenia trwałości pomp. Jest to jednak działalność wyrywkowa, umożliwiająca rozwiązanie pojedynczych przypadków. Główne wysiłki konstruktorów kieruje się na dostosowanie pomp do istniejących, trudnych warunków pracy w kopalniach.

Wody kopalniane można podzielić na 3 zasadnicze grupy:

- wody lekko zanieczyszczone chemicznie i mechanicznie,

- wody z przeważającym zanieczyszczeniem mechanicznym,

- wody mocno zasolone.

W pierwszym przypadku trwałość pomp w typ owym wykonaniu materiałowym jest wystarczająca. W przypadku wód mocno zanieczyszczonych mechanicznie, które występują w kopalniach stosujących podsadzkę hydrauliczną, wykonanie układu przepływowego z brązu przedłuża trwałość pompy 2-4-krotnie w stosunku do wykonania z żeliw niskostopowych. Częstej wymiany wymagają jednak elementy układu odciążenia osiowego pokazane na rys. 4. Wyeliminowanie tego mankamentu nie jest proste; posiadamy jednak koncepcje możliwych rozwiązań. Jednym z nich jest zabudowa separatora zanieczyszczeń wg patentu ZFMG POWEN nr 135737 zgodnie z rys. 8. Badania modelowe (10) prowadzone w IMiUE Politechniki Śląskiej wykazały skuteczność działania takiego separatora, który eliminuje 60-90% zanieczyszczeń mechanicznych znajdujących się w pompowanej wodzie. Pozostałą część zanieczyszczeń stanowią najmniej szkodliwe ziarna o najmniejszej granulacji. Wdrożenie tego rozwiązania do produkcji przemysłowej pomp OW- AM i OWH będzie możliwe po przeprowadzeniu badań eksploatacyjnych, w warunkach szczególnego zanieczyszczenia pompowanych wód.

Innym sposobem przedłużenia trwałości układu odciążenia jest rozwiązanie pokazane na rys. 9, zastosowane w prototypowej pompie OW- 200D, w której występuje częściowe odciążenie za pomocą łożyska osiowego zabudowanego w komorze olejowej. Istotne jest w tym wypadku to, że w czasie uruchamiania i zatrzymywania pompy pierścienie w układzie odciążenia są od siebie oddalone, a całość obciążenia przenosi łożysko osiowe. Częstotliwość uruchomień pompy ma zdecydowany wpływ na trwałość układu odciążenia osiowego. Rozwiązaniem docelowym jest pompa głównego odwadniania bez tarczy odciążającej. Jednym z możliwych rozwiązań jest budowa pompy z 2 sekcjami wirników o przeciwnym kierunku przepływu pompowanej cieczy. Taka konstrukcja była w przeszłości stosowana w produkowanych w ZF- MG POWEN pompach OWB. Produkcji tych pomp zaniechano w latach siedemdziesiątych, m.in. z uwagi na niską trwałość dławnicy wewnętrznej i komplikacje związane z jej wymianą. Powrót do tej konstrukcji byłby możliwy w jednym z 3 wariantów:

- z możliwością wykorzystania separatora zanieczyszczeń zabudowanego przed dławnicą wewnętrzną zgodnie z patentem ZFMG POWEN nr 135737,

- z podziałem wału pompy w części środkowej, co umożliwia łatwość dostępu do dławnicy. Rozwiązanie to, pokazane na rys. 10, zostało opatentowane w UP PRL nr patentu 129690,

- z wykorzystaniem komory pośredniej między 2 sekcjami wirników zgodnie z patentem ZFMG POWEN nr 134571.

Rozwiązania te wymagają jednak badań eksploatacyjnych i mogą być wdrożone do produkcji przemysłowej po ich zakończeniu.

W przypadku występowania wód mocno zasolonych szczególnego znaczenia nabiera dobór materiałów konstrukcyjnych na poszczególne elementy układu przepływowego. Trwałość wirników i kierownic wykonanych ze staliwa kwasoodpornego jest w tych warunkach kilkakrotnie wyższa od trwałości elementów wykonanych z żeliwa niskostopowego. Wykonanie tych elementów ze staliw kwasoodpornych, mimo znacznie zwiększonej pracochłonności, jest zatem całkowicie uzasadnione.

Eksploatacja pomp OW-250AM i OW- 300AM w kopalniach Jaworznicko-Mikołowskiego Gwarectwa Węglowego wykazuje, że w warunkach występowania wód mocno zasolonych również inne elementy pompy powinny być wykonane z materiałów odpornych na ich działanie. Wykonywanie kadłubów pomp ze staliw kwasoodpornych jest skomplikowane pod względem technologicznym i powoduje znaczny wzrost pracochłonności i kosztów produkcji. Należy zatem szukać rozwiązań zastępczych przy zachowaniu zarówno możliwości produkcyjnych wytwórcy, jak również istotnych walorów wyrobu.

Jednym z możliwych rozwiązań jest stosowanie wkładek z materiałów odpornych na działanie soli w tych fragmentach kadłubów, które są szczególnie narażone na uszkodzenia i mają decydujący wpływ na ich trwałość. Dotyczy to w pierwszym rzędzie pasowań i węzłów związanych z uszczelnieniami. W br. opracowano dokumentację 2 pomp: OW-250 AMK i OWH-200K wg tej koncepcji, której zasadniczym celem jest zmniejszenie pracochłonności i kosztu wykonania pomp przy zachowaniu ich zalet eksploatacyjnych. Rozwiązanie docelowe będzie zmierzać do konstrukcji pompy z typowych tworzyw – żeliw i staliw węglowych chronionych w warstwach granicznych przez pokrycia metaliczne i niemetaliczne, nanoszone na metal podstawowy. Obecnie ZFMG POWEN nie jest jeszcze przygotowana do produkcji pomp wg tej technologii. Uwaga ta dotyczy również innych producentów pomp. Zbyt rozrzutne stosowanie drogich i rzadkich materiałów jest jeszcze obecnie złem koniecznym dla światowej techniki.

Pompy wirowe, wielostopniowe – średniociśnieniowe.

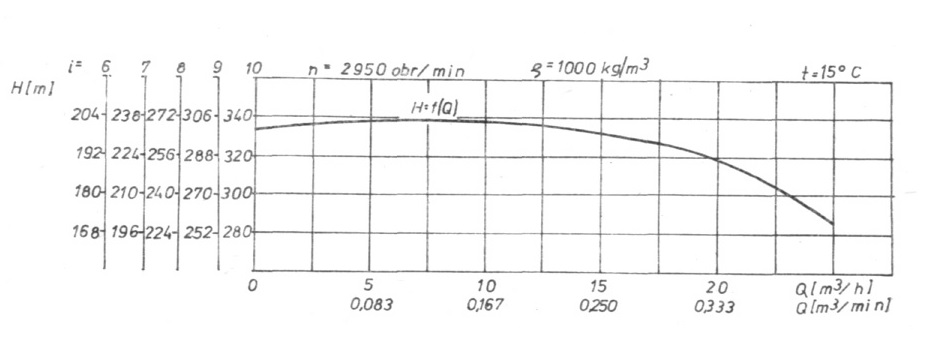

Aktualnie produkowane są w ZFMG POWEN pompy wirowe, wielostopniowe – średniociśnieniowe typoszeregu OS-AM, stosowane w górnictwie przede wszystkim do pomocniczego odwadniania kopalń, przy wysokościach podnoszenia do ok. 250 m. Parametry pomp OS-AM przedstawiono na rys. 11, a na rys. 12 pokazano schemat konstrukcyjny pompy.

Pompy OS-AM powstały przez modernizację produkowanych do roku 1984 pomp typoszeregu OS-A. Modernizacja opierała się głównie na życzeniach użytkowników, m.in.: wzmocniono węzły łożyskowe, wzmocniono łapy i ucha pod śruby ściągowe, dostosowując te węzły do specyficznych warunków górniczych. Wprowadzono ułatwienia demontażowe oraz 2 nowe wersje materiałowe, analogicznie jak w omawianych wcześniej pompach OW-AM, dostosowując pompy OS-AM do przetłaczania wód zasolonych i zanieczyszczonych mechanicznie.

Pompy OS-AM są – podobnie jak OW-AM i OWH – pompami wirowymi odśrodkowymi, wielostopniowymi, o budowie poziomej, z wirnikami zamkniętymi i kierownicami łopatkowymi oraz kadłubami o budowie członowej. Odróżnia je od pomp OW-AM i OWH sposób odciążenia siły osiowej. W przypadku pomp OS- AM odciążenie jest realizowane przez otwory odciążające w tylnych tarczach wirników, a pozostałą część siły osiowej przenosi łożysko osiowe. W przypadku pomp OS-AM wszystkie łożyska – dwa promieniowe i jedno wzdłużne – są łożyskami tocznymi smarowanymi smarem płynnym.

Potrzeby górnictwa w zakresie pomp wirowych średniociśnieniowych i działania ZMFG w tym zakresie.

Podobnie jak w przypadku pomp wysokociśnieniowych występuje istotne zapotrzebowanie ilościowe dotyczące dostaw nowych pomp OS-AM i części zamiennych do maszyn eksploatowanych w kopalniach. Potrzeby te są zaspokajane w pierwszej kolejności. Podstawowe parametry pomp OS-AM, takie jak: wysokości podnoszenia i wydajności w zasadzie pokrywają aktualne potrzeby kopalń. Pozostają do rozwiązania, podobnie jak w przypadku pomp OW-AM i OWH, zagadnienia:

- poprawy sprawności,

- zmniejszenia mas i gabarytów,

- zwiększenia trwałości.

Można dodać, że potrzeba działania w tych kierunkach będzie stale aktualna. Główne kierunki prowadzonych działań są zbieżne z podanymi wcześniej przy omawianiu pomp OW-AM i OWH, dlatego nie będziemy ich powtarzać. Należy jedynie uwzględnić różnice w konstrukcji pomp średnio- i wysokociśnieniowych. Uwaga ta dotyczy w szczególności tarczowego układu odciążenia osiowego, który w pompach OS-AM nie występuje.

W najbliższych latach powinien zostać wdrożony do produkcji, w miejsce pomp OS-AM, nowy typoszereg pomp oznaczony symbolem OS-C, o skorygowanych nieco parametrach pracy i podwyższonych sprawnościach. W roku bieżącym wykonany będzie prototyp pierwszej pompy z nowego typoszeregu oznaczony symbolem OS-125C, który w roku 1987 poddamy badaniom laboratoryjnym i eksploatacyjnym. Wyniki tych badań, które prowadzone będą wspólnie z CMG KOMAG w Gliwicach i OBR PP w Warszawie, zadecydują o tempie wdrażania do produkcji całego typoszeregu OS-C.

Pompy wirowe do cieczy zanieczyszczonych.

Aktualnie produkowane są w ZFMG POWEN 4 typoszeregi pomp jednostopniowych, znajdujących zastosowanie w wielu gałęziach przemysłu przy pompowaniu wód lekko i mocno zanieczyszczonych mechanicznie. Pompy te oznaczono symbolami PH, PG, OŁ i PŁ. Pompy PH wg rys. 13 są pompami jednostopniowymi, z wirnikami zamkniętymi, osadzonymi na końcu wału napędowego. Posiadają budowę poziomą, z króćcem wlotowym wzdłuż osi wału. Są przeznaczone do przetłaczania wód zanieczyszczonych węglem, żwirem, rudą, piaskiem itp. o granulacji do 52 mm w zależności od wielkości pompy. Dopuszczalna gęstość pompowanej mieszaniny pmax=1700 kg/m . Podstawowe elementy układu przepływowego wykonane są ze staliwa stopowego obrabianego cieplnie.

Na rysunku 14 pokazano fragment układu przepływowego pompy PH, a na rysunku 15 zbiorczy wykres pracy całego typoszeregu. Konstrukcja pomp PH umożliwia łączenie 2 pomp w szereg, co pozwala osiągnąć podwojenie wysokości podnoszenia zespołu pompowego w stosunku do wykresu na rys. 15. Jedna z pomp typoszeregu PH wykonywana jest również w wersji z wirnikiem o swobodnym przepływie. Fragment układu przepływowego tej pompy, oznaczonej symbolem PH-100S, pokazano na rys. 16.

Pompy PG wg rys. 17 są pompami jednostopniowymi, z wirnikami otwartymi o budowie zbliżonej do pomp PH. Podstawowe elementy układu przepływowego, pokazanego na rys. 18, pokryte są wykładzinami gumowymi.

Rys. 18. Fragment układu przepływowego pompy PG.

W ostatnich latach w miejsce wykładzin gumowych wprowadzamy odporniejsze na zużycie wykładziny poliuretanowe. Aktualnie produkowana jest jedna wielkość pompy z wykładzinami poliuretanowymi oznaczona symbolem PG-200P. Pompa ta budowana jest z wirnikiem zamkniętym zgodnie z rys. 19.

Pompy PG-200P w specyficznych warunkach pracy, np. przy pompowaniu wody z piaskiem, wykazują trwałość znacznie wyższą od trwałości pomp typoszeregu PH. Dopuszczalna gęstość pompowanej mieszaniny pmax=1400 kg/m3.

Na rysunku 20 pokazano zbiorczy wykres pracy pomp PG. Należy przyjąć, że pompy z wykładzinami gumowymi stanowią w ZFMG Powen produkcję zanikową.

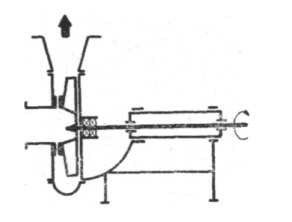

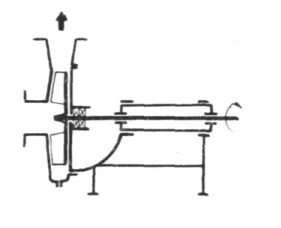

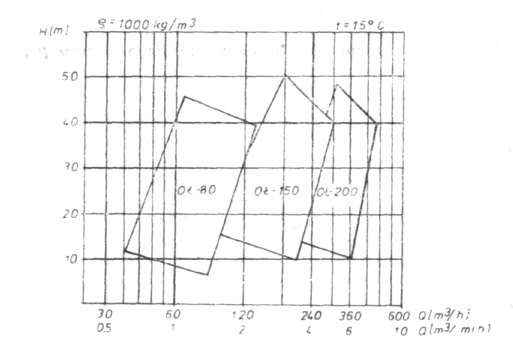

Pompy OŁ, których schemat konstrukcyjny pokazano na rys. 21 są pompami jednostopniowymi, z wirnikami zamkniętymi. Pompy te mają budowę poziomą z króćcem wlotowym usytuowanym prostopadle do osi wału. Inne niż w pompach PH usytuowanie wirnika na wale pomp OŁ sprawia, że dławnica uszczelniająca wał znajduje się po stronie dopływowej – przed wirnikiem, a zatem narażona jest na działanie znacznie niższych ciśnień niż ma to miejsce w pompach PH. Pompy OŁ są stosowane przede wszystkim w obiegach cieczy ciężkiej w zakładach przeróbczych węgla. Dopuszczalna gęstość pompowanej mieszaniny pmax =2200 kg/m3. Zbiorczy wykres pracy tych pomp pokazano na rys. 22.

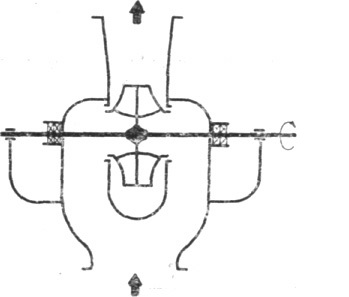

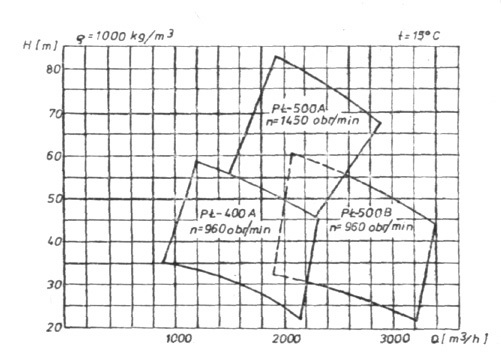

Pompy PŁ, których schemat konstrukcyjny pokazano na rys. 23, są pompami jednostopniowymi, z wirnikami zamkniętymi, dwustrumieniowymi, z kadłubami dzielonymi w płaszczyźnie poziomej, przechodzącej przez oś wału. Stosowane są do wody lekko zanieczyszczonej w obiegach wodnych zakładów przeróbczych węgla. Dopuszczalna gęstość pompowanej mieszaniny pmax=1200 kg/m3, przy granulacji zanieczyszczeń do 5 mm. Zbiorczy wykres pracy pomp PŁ pokazano na rys. 24.

Potrzeby użytkowników w zakresie pomp do cieczy zanieczyszczonych.

Aktualnie produkowane w ZFMG POWEN pompy do cieczy zanieczyszczonych cieszą się dobrą opinią większości użytkowników. Są to pompy o prostej konstrukcji, zbliżonej do rozwiązań stosowanych przez czołowe firmy zagraniczne. Użytkownicy są jednak zainteresowani ciągłym usprawnianiem tych pomp, które powinny się

odznaczać m.in.:

- dużą trwałością elementów układu przepływowego,

- niezawodnością i trwałością dławnic,

- pewnością i niezawodnością działania układu łożyskowego,

- możliwie wysoką sprawnością przy pompowaniu określonej mieszaniny wody z ciałami stałymi,

- możliwością hydrotransportu ciał stałych o określonej granulacji na coraz większe odległości,

- łatwością demontażu i wymiany uszkodzonych elementów.

Trwałość elementów układu przepływowego.

O trwałości poszczególnych elementów układu przepływowego decydują właściwości pompowanego medium i zastosowane materiały konstrukcyjne oraz w pewnym stopniu cechy geometryczne elementu.

Spośród materiałów konstrukcyjnych, w produkcji ZFMG POWEN stosuje się najczęściej staliwo stopowe, wysokochromowe, obrabiane cieplnie, oraz wykładziny poliuretanowe. Jednym z kierunków działań na najbliższe lata jest rozszerzenie stosowania poliuretanu.

Aktualnie prowadzi się przygotowanie do wykonania prototypowych pomp typoszeregu OŁ-AP z wykładzinami poliuretanowymi podobnymi do przedstawionych na rys. 19.

Dla pomp typoszeregu PH trwają poszukiwania materiału o wyższej odporności na ścieranie od stosowanego obecnie staliwa SP4, przy zachowaniu możliwie dobrej obrabialności. Wyniki badań eksploatacyjnych pomp wskazują również na potrzebę zmiany kształtu niektórych elementów układu przepływowego dla poprawy ich trwałości. Na podstawie tych badań przystąpiono np. do wykonania nowych form na wirniki poliuretanowe do pomp PG- 200P. W trakcie realizacji jest wykonanie 3 prototypowych pomp nowego typoszeregu OŁ-A. W konstrukcji tych pomp zawarto wyniki doświadczeń z wieloletniej eksploatacji pomp OŁ.

Niezawodność i trwałość dławnic.

W pompach typoszeregu OŁ i PŁ dławnice usytuowane są po stronie dopływowej – przed wirnikiem – i w związku z tym narażone są na działanie niskich ciśnień, zakładając pracę tych pomp z najczęściej spotykanym niewielkim napływem. Przy znacznie wyższych ciśnieniach pracują dławnice w pompach PH, jak to wynika z ich parametrów pracy wg rys. 15.

Z oczywistych względów usprawnianie dławnic pomp do cieczy zanieczyszczonych skupia zatem uwagę konstruktorów na pompach typoszeregu PH. Możliwości w tym zakresie jest wiele, a wśród nich m.in.:

- odciążenie dławnicy za pomocą urządzenia zmniejszającego ciśnienie w bezpośrednim sąsiedztwie dławnicy. Spośród wielu możliwych rozwiązań przedstawiono na rys. 25 układ wg patentu ZFMG POWEN nr 119111,

- stosowanie nowych rozwiązań dławnic ze szczeliwem miękkim lub dławnic mechanicznych z doprowadzeniem środków smarujących dławnice z zewnątrz,

- stosowanie nowych technologii wykonania tulei dławnicowych. W tej dziedzinie ZFMG prowadzi współpracą m.in. z Instytutem Maszyn Przepływowych i Instytutem Techniki Jądrowej w Warszawie. Rozwiązanie docelowe będzie zawierać wyniki wszystkich trzech ww. kierunków działań.

Pewność i niezawodność działania układu łożyskowego.

Problem trwałości układu łożyskowego występuje sporadycznie w największych pompach typoszeregu PH i tylko w szczególnie trudnych warunkach pracy tych pomp. Istotna jest w tym wypadku dbałość użytkownika o pompy i przestrzeganie zasady natychmiastowej wymiany uszkodzonych elementów układu wirującego, a w szczególności wirników, które ulegają naturalnemu zużyciu przy pompowaniu mediów o właściwościach silnie ścierających. Użytkownik musi pamiętać o tym, że wraz z postępującym zużyciem wirnika zmienia się wielkość sił obciążających łożyska, co jest wynikiem wzrostu niewyrównoważenia mas wirujących. Źle pojęta w tym wypadku oszczędność może prowadzić w konsekwencji do znacznych strat. Z badań prowadzonych w ZFMG POWEN wynika również oczywisty wniosek: jak istotne jest stosowanie odpowiednich środków smarujących łożyska. Nie może być odstępstw w tym zakresie od zaleceń producenta.

Niezależnie od powyższego prowadzone są działania zmierzające do dalszego usprawniania układów łożyskowych w omawianych pompach. Wykonano szereg badań w tym zakresie, a dalsze badania będą prowadzone w najbliższym czasie.

Sprawność pomp do cieczy zanieczyszczonych.

Specyfika zastosowania pomp do cieczy zanieczyszczonych sprawia, że tak istotny dla ogółu maszyn problem – jakim jest ich energochłonność – znajduje się niejednokrotnie na planie drugim, ustępując w tym przypadku miejsca zagadnieniom pierwszoplanowym, takim jak:

- uzyskanie zdolności przetłaczania mediów z zawartością ciał stałych o określonej, niejednokrotnie bardzo dużej granulacji,

- uzyskanie możliwie wysokiej trwałości elementów układu przepływowego.

Rozumiejąc te zagadnienia musimy się zgodzić np. z koniecznością stosowania w specyficznych przypadkach niskosprawnych pomp o swobodnym przepływie wg rys. 16, a także wirników 2 i 3-łopatkowych o grubościach łopatek znacznie odbiegających od optymalnych z hydraulicznego punktu widzenia. Dopiero po spełnieniu podstawowych założeń konstrukcji może mieć miejsce optymalizacja pomp m.in. pod kątem poprawy sprawności energetycznej.

W ostatnich latach, w szczególności dzięki badaniom Głównego Instytutu Górnictwa w Katowicach, uzyskano cenne dane o możliwych kierunkach optymalizacji układów przepływowych. Z badań tych wynika m.in., że dla specyficznych mediów zaprojektowane układy przepływowe uzyskują sprawności wyższe w warunkach eksploatacyjnych od sprawności tych układów przy pompowaniu wody czystej w warunkach laboratoryjnych. Zaproponowano nowe zasady projektowania wirników do tych pomp. Doświadczenia GIG będą systematycznie wykorzystywane, a nowe układy przepływowe po badaniach laboratoryjnych i eksploatacyjnych będą wdrażane do produkcji.

Zagadnieniem niezależnym od powyższego, a ściśle związanym z energochłonnością pomp jest dobór parametrów pomp do układu.

Aktualnie stosowane w Polsce i wielu innych krajach – o średnim a nawet wysokim poziomie technicznym – sposoby dopasowania parametrów pompy i układu pompowego stają się przestarzałe i nieekonomiczne. Dotychczas w tym celu stosuje się:

- dławienie za pomocą kryz i zasuw,

- zmianę cech geometrycznych wirnika, a w szczególności jego średnicy zewnętrznej,

- zmianę prędkości obrotowej pompy za pomocą przekładni lub sprzęgła hydrokinetycznego.

Przyszłość należy jednak do napędów o zmiennej częstotliwości, które znajdują praktyczne zastosowanie w niewielu przodujących krajach świata. Również w Polsce uczyniono pierwsze kroki w tym zakresie. Producentom pomp wypada tylko czekać na szybki postęp w tej dziedzinie, a w szczególności na wdrożenie do produkcji przemienników umożliwiających regulację prędkości obrotowej silników o mocy do 250, a nawet 400 kW.

Korzyści wynikające ze stosowania napędów o zmiennej częstotliwości to przede wszystkim:

- bezstopniowa zmiana prędkości obrotowych w zakresie od 0-1,15 wartości prędkości znamionowych silników, co odbywa się praktycznie bez zmiany sprawności silników,

- miękki rozruch eliminujący wysokie uderzenia prądowe występujące w typowych silnikach indukcyjnych,

- uniknięcie potrzeby wytwarzania i magazynowania wirników o różnych średnicach, gdyż prędkość obrotową pompy można zawsze dopasować do warunków pracy stosując wirnik o optymalnej średnicy,

- uniknięcie nadmiernego zapasu wysokości podnoszenia i wydajności pompy, normalnie zakładanych dla pokrycia błędów oceny warunków pracy.

Szczególnie wysokie oszczędności dają napędy o zmiennej częstotliwości w układach hydrotransportu mieszanin w kopalniach i elektrowniach z uwagi na częste zmiany warunków pracy pomp w tych instalacjach.

Inne zagadnienia związane z hydrotransportem.

Duże znaczenie dla użytkowników pomp, a w szczególności dla służb remontowych mają wszelkie usprawnienia konstrukcyjne ułatwiające montaż i demontaż tych maszyn. Jest to dziedzina wdzięczna dla konstruktorów, a możliwości w tym zakresie nigdy nie zostaną wyczerpane. Ciągłe usprawnianie konstrukcji pomp produkowanych w ZFMG POWEN jest oczywiście także możliwe, przy założeniu rozsądnego wyważania kosztów produkcji i zysków w eksploatacji. Wielce pomocna jest w tym względzie współpraca producenta z użytkownikami. Dla ZF- MG POWEN dużego znaczenia nabierają występujące aktualnie nowe potrzeby w zakresie parametrów pomp do cieczy zanieczyszczonych. Potrzeby te dotyczą w szczególności:

- możliwości przetłaczania mieszanin z ziarnami o coraz większej granulacji,

- zwiększenia wysokości podnoszenia pomp dla realizacji hydrotransportu na coraz większe odległości, bez konieczności budowy kosztownych przepompowni.

Trwają prace nad realizacją obydwu w/w. zadań. W najbliższym czasie w pompie PH-250 zostanie poddany badaniom laboratoryjnym wirnik umożliwiający pompowanie mieszanin z ziarnami o granulacji do 90 mm.

W ub. roku, w oparciu o projekt Instytutu Maszyn i Urządzeń Energetycznych Politechniki Śl. w Gliwicach, wykonano w ZFMG POWEN prototypową pompę TM-125 o ciekawej konstrukcji, z przeznaczeniem do pracy w elektrowniach, w instalacjach hydrotransportu na znaczne odległości. Pompa ta osiągnęła założone parametry pracy:

Q = 200 m3/h,

H = 250 m, n = 960 obr/min, przy p = 1000 kg/m3.

W czasie badań eksploatacyjnych w elektrowni, w instalacji hydrotransportu żużla i popiołu, pompa będzie przetłaczać mieszaninę o gęstości do 1700 kg/m3 i granulacji ziaren do 10 mm. Niezależnie od tego w ZFMG PO- WEN trwają prace nad wykonaniem prototypowego agregatu do transportu szlamów, oznaczonego symbolem ATS-150, o następujących parametrach:

Q=120 m3/h,

H = 200 m, n=1450 obr/min,

dopuszczalna gęstość pmax =1700 kg/m3, dopuszczalna granulacja ziaren do 40 mm. Dokumentację tego agregatu opracowano w ZFMG POWEN przy współpracy z KWK Wieczorek, która będzie prowadzić badania eksploatacyjne prototypu.

Omawiając zagadnienia związane z pompami do cieczy zanieczyszczonych skupiono się celowo na pompach stacjonarnych, uznając pompy zatapialne za temat do odrębnych rozważań, o specyficznej problematyce, choć oczywiście wiele uwag dotyczy w równej mierze obydwu grup pomp.

Pompy zatapialne.

Aktualnie produkowane są w ZFMG POWEN pompy zatapialne oznaczone symbolami P-1B, P-2B, P-5A, PK-80 i PK-80S. Pompy zatapialne są przenośnymi pompami wirowymi, odśrodkowymi, o napędzie elektrycznym, stosowanymi do pracy przy częściowym lub całkowitymzanurzeniu w pompowanej cieczy. Elementy układu przepływowego, wykonane z materiałów odpornych na ścieranie, dopuszczają pompowanie cieczy zanieczyszczonych mechanicznie, a ognioszczelna obudowa silników umożliwia pracę tych pomp w obszarach zagrożonych wybuchem metanu. Dopuszczalna gęstość pompowanego medium pmax=1200 kg/m3.

Charakterystyki pracy ww. pomp pokazano na rys. 26, a schemat konstrukcyjny pompy P-1B na rys. 27. Podobną budowę posiadają pozostałe pompy zatapialne produkowane w ZFMG POWEN. Pompy PK-80 i PK-80S wyróżniają się większymi kanałami przepływowymi, co umożliwia stosowanie tych pomp do przetłaczania ścieków miejskich i przemysłowych. Pompy P-1B i P-2B produkowane są z wirnikami otwartymi, podobnie jak pompy PG wg rys. 18.

Pompy P-5A i PK-80 budowane są z wirnikami zamkniętymi o konstrukcji zbliżonej do przedstawionej na rys. 14, natomiast pompy PK-80S mają wirniki o swobodnym przepływie jak na rys. 16. Aktualnie prowadzone są w ZFMG POWEN intensywne prace nad modernizacją pomp zatapialnych, które skrótowo omówimy poniżej.

Potrzeby górnictwa w zakresie pomp zatapialnych.

Rozwój górnictwa pociąga za sobą wzrost wymagań w stosunku do maszyn stosowanych w procesie wydobycia. Spośród pomp produkowanych w ZFMG POWEN najpowszechniejsze zastosowanie w kopalniach znajdują pompy zatapialne. Wymagania stawiane fabryce w zakresie tych pomp są różnorodne – dotyczą zarówno parametrów pracy, jakości wykonania, nowoczesności konstrukcji, automatyzacji pracy, jak również zaspokojenia podstawowego zapotrzebowania ilościowego.

Obecnie produkcja ZFMG POWEN obejmuje tylko pompy zatapialne o wydajności do 260 m3/h i wysokości podnoszenia do 38 m zgodnie z rys. 26. Produkcja tych pomp w ilości dziesięciu tysięcy szt. rocznie zaspokaja najpilniejsze potrzeby kopalń. Pompy zatapialne o wyższych parametrach pracy są aktualnie importowane z tzw. II strefy płatniczej, głównie z firmy Flygt.

Działania ZFMG w celu zaspokojenia potrzeb górnictwa w zakresie pomp zatapialnych.

Potrzeby użytkowników i analiza stanu techniki wskazują nam kierunki prowadzonych działań, do których należy zaliczyć w szczególności:

- badania układów przepływowych nowej generacji pomp zatapialnych pod kątem ich optymalizacji, przy zapewnieniu nieprzeciążalnych charakterystyk poboru mocy. Prace w tym zakresie prowadzone są przy ścisłej współpracy z Instytutem Maszyn Przepływowych Politechniki Łódzkiej, a uzyskane dotychczas wyniki w niektórych przypadkach przewyższają osiągnięcia czołowych firm zagranicznych,

- wdrażanie postępu w dziedzinie automatyzacji sterowania pracą pomp zatapialnych. Działania w tym zakresie prowadzimy przy ścisłej współpracy z Gwarectwem Automatyzacji Górnictwa EMAG w Katowicach, a szczegółowe osiągnięcia w tej dziedzinie przedstawione zostaną w odrębnym opracowaniu,

- wdrażanie do produkcji nowych wielkości pomp zatapialnych w celu eliminacji importu pomp tego typu. W wyniku współpracy z IMP PŁ i GAG EMAG opracowano i wykonano szereg prototypów nowych pomp, które przechodzą cykl badań laboratoryjnych i atestacyjnych, przewidzianych dla maszyn przeznaczonych do pracy w podziemiach kopalń. Dalsze wielkości pomp nowej generacji wykonywane będą w najbliższych miesiącach po zakończeniu prac przez IMP Politechniki Łódzkiej w zakresie optymalizacji układów przepływowych do tych pomp,

- usprawnianie węzłów uszczelniających oraz dostosowanie doboru materiałów konstrukcyjnych i technologii wykonania do wzrastających potrzeb i zmieniających się warunków pracy. Wykorzystujemy w tym zakresie bogate doświadczenia z eksploatacji pomp zatapialnych w kopalniach przy pompowaniu wód o zróżnicowanych charakterystykach.

Nowe pompy zatapialne w produkcji ZFMG.

W roku 1987 wprowadzone zostaną do produkcji pompy oznaczone symbolami P-1BA i P-2BA o parametrach zgodnych z przedstawionymi na rys. 26 dla pomp P-1B i P-2B. Nowością w tych pompach będzie czujnik temperatury regulujący pracę pompy, a w szczególności jej automatyczne załączanie i wyłączanie wraz ze zmianą stopnia zanurzenia pompy w wodzie. W tym samym roku wprowadzone zostaną do produkcji nowe pompy:

P-3C o mocy P=22 kW i parametrach odpowiadających pompie P-5A wg wykresu na rys. 26 oraz PK-80B i PK-80BS o mocy P = 5,5 kW i nieco wyższych parametrach od przedstawionych na rys. 26 dla pomp PK-80 i PK-80S.

Aktualnie zaawansowane jest również przygotowanie produkcji nowego typoszeregu pomp P-C, przewidzianego do wdrożenia w latach 1988-1990. Nowy typoszereg pomp zata- pialnych powinien zawierać następujące wielkości pomp:

- P-1C o mocy …1,1 kW na napięcie 220, 380 i 500 V

- P-2C ” 4,5 kW, 380 i 500 V

- P-3C ” 22 kW, 380 i 500 V

- P-4C ” 45 kW, 500 V

- P-5C ” 90 kW, 500 V

oraz wymienione wcześniej pompy PK-80B i PK-80BS o mocy 5,5 kW na napięcie 380 i 500 V. Pompy o mocy do 5,5 kW będą budowane wraz z aparaturą podłączeniowo-sterującą zawartą w ich konstrukcji, co uprości podłączenie pomp do sieci. Dotychczas w warunkach górniczych podłączenie do sieci odbywało się poprzez wyłącznik KWSOI. Wyeliminowanie tych wyłączników z instalacji pomp zatapialnych jest niewątpliwym osiągnięciem i dużym usprawnieniem ich obsługi. Wdrożenie ww. pomp do produkcji pokryje podstawowe potrzeby górnictwa w tym zakresie na kilka najbliższych lat.

Pompy specjalne.

Poza omówionymi wcześniej pompami w ZFMG POWEN produkowane są również pompy:

• tłokowe, oznaczone symbolami T i WT

• wirowe, oznaczone symbolami ZW, GS, S i PP.

Dla potrzeb niniejszego opracowania nazwano je pompami specjalnymi. W tym wypadku ograniczymy się jedynie do przedstawienia ich konstrukcji i parametrów pracy oraz krótkiego opisu przeznaczenia tych pomp. W najbliższych latach pompy te będą nadal produkowane, a postęp w ich konstrukcji i technologii wykonywania będzie m.in. pochodną rozwoju produkcji pomp omawianych wcześniej.

Pompy tłokowe T-100/32 i T-140/32.

Pompa T-100/32 wg rys. 28 stanowi wyposażenie hydraulicznego agregatu zasilającego AZ-2SM przeznaczonego do zasilania zmechanizowanych obudów ścianowych, przesuwników hydraulicznych i innych urządzeń hydraulicznych przystosowanych do parametrów tego agregatu. Zespół pompowy może pompować wodę przemysłową oraz emulsję olejowo-wodną. Analogiczne zastosowanie posiadają pompy T-140/32 w agregatach AZE-4, o wyższej niż AZ-2SM wydajności.

Parametry pracy obu pomp podano w tabeli 2.

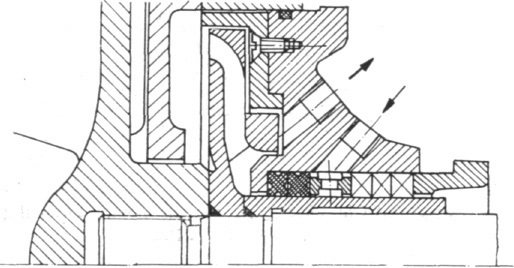

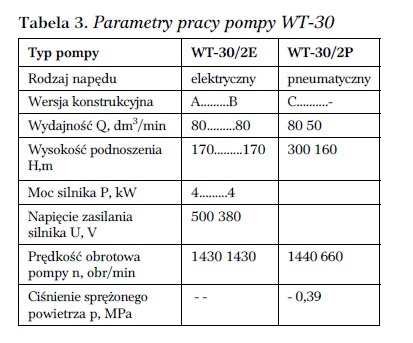

Pompy tłokowe WT-30.

Pompy typu WT-30 wg rys. 29 są przeznaczone do pompowania wody zawierającej niewielkie ilości zanieczyszczeń mechanicznych. Znajdują zastosowanie przede wszystkim do pompowania płuczki przy wierceniach wielkośrednicowych. Do napędu pomp WT stosowane są ogniosz- czelne silniki elektryczne oraz silniki pneumatyczne. Parametry pracy tych pomp podano w tabeli 3.

Pompa wirowa ZW-50.

Pompa ZW-50 stanowi wyposażenie agregatu zraszającego AQUA-1. Jest to pompa wirowa, wielostopniowa, o konstrukcji zbliżonej do pomp OS-AM wg rys. 12. Przystosowana jest do pracy z napływem w wysokości do 2 MPa. Charakterystykę pracy pompy ZW-50 pokazano na rys. 31.

Pompa głębinowa GS-100K.

Pompy głębinowe GS-100K wg rys. 30 są wielostopniowymi pompami wirowymi o budowie pionowej, przeznaczonymi do wydobywania wody ze studni i otworów wiertniczych w celach użytkowych oraz do obniżania poziomu wód zaskórnych. Szczególnie powszechne jest stosowanie tych pomp w kopalniach siarki.

Elementy układu przepływowego wykonane są z tworzywa sztucznego, co umożliwia ich łatwą wymianę bezpośrednio przy studni bez potrzeby transportu pompy do warsztatu naprawczego.

Charakterystykę pracy pomp GS-100K pokazano na rys. 32.

Pompa wirowa samozasysająca S-12R.

Pompa S-12R wg rys. 33 jest samozasysająca pompą wirową, krążeniową, dwustopniową, w układzie poziomym. Stosowana jest do pompowania wody czystej w urządzeniach do nawilgacania pokładów węglowych. Ponadto jest stosowana wszędzie tam gdzie należy użyć pompy o niewielkiej wydajności i dużej wysokości podnoszenia.

Charakterystykę pracy pompy S-12R pokazano na rys. 34.

Pompa wirowa z napędem pneumatycznym PP-1T.

Pompa PP-1T wg rys. 35 jest lekką, przenośną pompą wirową z napędem pneumatycznym. Ma ona zastosowanie głównie do odwadniania przodków, przekopów itp. Jest przystosowana do pompowania wody zanieczyszczonej mechanicznie o gęstości dopuszczalnej pmax = 1200 kg/m3 i max granulacji ziaren do 5 mm.

Charakterystykę pracy pompy pokazano na rys. 36.

Rys. 36. Charakterystyka pracy pompy PP-1T.

Rozwój konstrukcji i technologii budowy pomp w ZFMG POWEN jest możliwy i będzie realizowany. Aby jednak postęp techniczny był wdrażany możliwie szybko należy podjąć pewne działania wyprzedzające, które stworzą warunki dla prawidłowego rozwoju. Do działań tych zaliczamy:

- reorganizację zaplecza techniczno-badawczego w fabryce z wykorzystaniem niektórych doświadczeń z działalności ZDMP przy ZFMG w latach siedemdziesiątych,

- modernizację zakładowej stacji prób w celu umożliwienia badań pomp nowej generacji,

- rozwój metod badawczych w ośrodkach naukowych w kraju w zakresie optymalizacji układów przepływowych w celu przyspieszenia procesów projektowo-badawczych,

- zapewnienie dostaw krajowych silników 0 mocy do 2 MW i prędkości obrotowej n=1450 oraz n = 2900 obr/min dla napędu pomp OWH i OW-D,

- zapewnienie dostaw krajowej armatury na ciśnienie do 16 MPa dla instalacji pomp OWH i OW-D w kopalniach,

- zapewnienie dostaw silników do pomp zatapialnych o mocy do 90 kW w ilości niezbędnej dla produkcji pomp P-C,

- zapewnienie dostaw krajowych dławnic mechanicznych wysokiej jakości dla produkcji pomp P-C, a w przyszłości również OS-C i odpowiedników pomp PH,

- zwiększenie dostaw części zamiennych i odlewów ze stopów specjalnych z kooperacji, w celu odciążenia ZFMG POWEN od pewnej części zadań produkcyjnych.

Z treści artykułu wynikają również inne zadania warunkujące prawidłowy rozwój krajowej produkcji pomp w przyszłości: Do zadań tych należą:

- rozwój napędów o zmiennej częstotliwości,

- rozwój technologii i pokrywania metali powłokami ochronnymi,

- rozwój technologii odlewania i wdrażanie do produkcji nowych stopów odlewniczych,

- rozwój automatyzacji i sterowania w procesie odwadniania,

- weryfikacja przepisów dotyczących projektowania i modelu kopalń,

- uruchomienie produkcji silników głębinowych o mocy do 2 MW w celu wdrożenia do eksploatacji pomp głębinowych dla głównego odwadniania kopalń.

inż. Wiesław Kańtoch

Literatura

- Karassik. I.I.:The centrifugal pumps out of the past -into the future. World Pumps – June 1984.

- Zarzycki M.:Problem pomp stosowanych w górnictwie węglowym. Mechanizacja i Automatyzacja Górnictwa 1983, nr 4.

- Kamiński Z.:Rudzki E.: Pompy górnicze do cieczy mechanicznie zanieczyszczonych. Mechanizacja i Automatyzacja Górnictwa 1983, nr 4.

- Kańtoch W., Wilk St.: Górnicze, stacjonarne pompy odwadniające. Mechanizacja i Automatyzacja Górnictwa 1983, nr 4.

- Kania E., Zarzycki M.: Automatyzacja górniczych pomp odwadniających. Mechanizacja i Automatyzacja Górnictwa 1983, nr 5.

- Wilk St.: Kierunki rozwoju górniczych stacjonarnych pomp odwadniających. Mechanizacja i Automatyzacja Górnictwa 1983, nr 5.

- Kania E., Pawlik R., Wróblewski A.: Ocena typoszeregu pomp przenośnych zatapialnych w wykonaniu przeciwwybuchowym i propozycje zmian. Mechanizacja i Automatyzacja Górnictwa 1983, nr 5.

- Rudzki E., Wróblewski A.: Pompy i wentylatory produkcji Zabrzańskiej Fabryki Maszyn Górniczych POWEN. Mechanizacja i Automatyzacja Górnictwa 1983, nr 6.

- Olejarczyk A., Miszko M., Marek J, Domagala W. Sikora Z., Nowak T., Kołodziej S.: Analiza potrzeb w zakresie głównego odwadniania kopalń oraz perspektywiczne określenie parametrów pracy. Opracowanie Głównego Biura Studiów i Projektów Górniczych BPG Katowice – 1984.10.05.

- Korczak A., Trybus P., Jaszek Z., GerlichJ.: Badania modelowe skuteczności oczyszczania wody w układzie tarczy odciążającej według projektu ZFMG POWEN. Opracowanie Instytutu Maszyn Urządzeń Energetycznych Politechniki Śląskiej.

Komentarz autora po latach:

„Artykuł został napisany w latach 80-tych XX w. Wspomniane w nim realia ekonomiczne tamtego okresu, jak na przykład trudności w znalezieniu na rynku odpowiedniej armatury lub kłopoty z uzyskaniem wystarczającej ilości staliw nierdzewnych uległy, na szczęście, zmianie. Zwraca natomiast uwagę trafność wielu prognoz technicznych. Przykładowo, w tamtym okresie stosowanie przetworników częstotliwości do regulacji parametrów pomp było zagadnieniem z pogranicza science-fiction, a mimo to zostało wskazane w artykule jako kierunek rozwoju techniki pompowej, co na przestrzeni lat znalazło potwierdzenie. Na podkreślenie zasługuje fakt, że ZFMG POWEN w okresie kiedy, jak stwierdzono w artykule, nie posiadała wystarczających zdolności produkcyjnych aby sprostać zapotrzebowaniu rynku, czyli nie musiała martwić się o zbyt swoich produktów, prowadziła na tak szeroką skalę prace badawczo rozwojowe. Było to działanie wynikające głównie z ambicji technicznych firmy, jako że nie było wymuszone konkurencją na rynku. Wiele zamierzeń omawianych w artykule zostało zrealizowanych. Firma poszła od tego czasu znacznie dalej, na przykład opracowując nowe typoszeregi pomp wysokociśnieniowych H i średniociśnieniowych M mające zastąpić poprzednie konstrukcje. Mniej optymistyczną refleksją jaka się nasuwa jest to, że w związku z obecnymi problemami ekonomicznymi górnictwa maleją możliwości wdrażania w tej branży nowoczesnych rozwiązań technicznych, do czego przyczynia się polityka zakupów po najniższej cenie z brakiem uwzględniania kosztów eksploatacji oraz brakiem poszanowania dla praw autorskich do dokumentacji konstrukcyjnych przysługujących firmom ponoszącym nakłady na rozwój techniki. „